轨道维护是一项非常复杂的工作。主要挑战在于需要根据实际情况有针对性地选择维护策略。基础设施运营商所采用的维护策略中,预防性高速磨削(HSG)的材料磨耗量为0.1 mm,传统轨道打磨机为0.3~1.0 mm,故障维修措施(如铣削)甚至高达5 mm。为了尽可能地减少维护所造成的材料磨耗,基础设施运营商越来越倾向于采取预防性维护策略。可用的维护天窗期随之缩短,提高了线路利用率。但是,随着交通量增加以及列车速度和吨位的提高,轨道病害也显著增加。之前曾认为中半径曲线钢轨在运行负荷达到约3×107 t后才会出现轨头龟裂,如今已证明导致轨道病害的因素非常多,并且受到多种相互作用的影响,见下图。为了使维护措施更好地适应当前需求,采集轨道状态实时监控参数并进行精确分析,实现数字化管控,为优化选择轨道检测维护策略开辟了新的可能性。

轨道病害的诱因及其相互作用

1、轨道检测技术类型

掌握高质量的轨道状态数据是实现差异化轨道加工的前提条件。目前使用不同的测试方法和测量技术对轨道和线路状况进行差异化检查、诊断和成像。

目视检查是轨道检测的基本组成部分,由高度专业化、有资质的人员执行。这些人员对钢轨生命周期的各个阶段有全面的了解,可通过快速简单的方法确定适当的维护措施。其专业知识包括以下3方面:①哪些物理参数至关重要;②如何及以何种精度记录这些参数,以检测轨道状况;③如何将这些参数结合起来,以获得特定路线磨损状况的有用信息。

如果在目视检查期间发现异常,则需要使用一些特定的测试方法进行确认。

涡流探伤用于检测和评估钢轨踏面和钢轨工作边上损伤深度小于2.7 mm的表面缺陷。通过充分利用探头深度范围,可以精确描述轨头龟裂的长度和深度。

如果钢轨缺陷比较严重,则使用漏磁通测量设备进行磁力探伤,可检测到钢轨顶面下方深度为0.4~5 mm的裂缝,轨头龟裂或黑斑等。这种相对较新的检测方法利用磁场通过改变场力线得出关于钢轨病害尺寸、形状和位置的结论。

检测轨头、轨腰或轨底区域的内部病害时,最常用的方法是超声探伤。比如,Vossloh公司最先进的Rail Road Runner测试系统,除了可检测内部病害外,还可以检测黑斑、深部轨头龟裂和轨底腐蚀。

Rail Road Runner测试系统

为了精确检查钢轨、道岔、交叉点、iso接头或钢轨伸缩装置等的磨损状态,可使用适当的测量方法检测轨道几何状态,并将检测值与相应标准和规范中的允许公差或项目特定的额定值进行比较。比如,使用横断面数字测量仪可精确测量钢轨的横断面。在测量轨头横断面时,该测量仪会机械扫描轨头轮廓,检测钢轨类型,并将其形状与标称轮廓进行比较,量化偏差。如此,轨头的磨损程度及其是否需要再成型便一目了然。激光扫描方法由于其检测连续且快速,也越来越多地被使用。

为了能够根据需要和要求连续或逐点测量钢轨踏面的纵断面异常,尤其是波长在10~300 mm范围内的波状磨损(极短波距波形和短波距波形),可使用波状磨损测量仪(如数显式RM 1200)。

轨道波状磨损

在轨道和道岔测量中,会对轨距、外轨超高、槽距和扭曲度等参数进行连续测量和记录。

为确定钢轨表层材料的去除厚度,会在钢轨加工前后在多个测量点上进行钢轨高度测量。例如,Vossloh公司开发的钢轨高度测量系统RHM可确保材料去除厚度测量的质量。

2、发展趋势

测量结果的分析评估

仅收集有意义的数据是不够的。只有对信息进行深入研究和评估,才能提出有针对性的维护周期优化建议,并得出经济上最优的维护方案及其工艺参数。因此,需要对轨道上获取的数据进行整理和汇总,以便在资产管理系统中进一步分析。

Vossloh公司开发的MR.pro®技术信息和维护管理系统可以综合分析和利用所有可用的状态数据,实现从状态检测到维护规划整个过程的控制。该系统以数十年数据积累所得到的决策树和分类结果为基础,有针对性地为基础设施运营商推荐和规划适当的维护措施;综合期限监控和保修跟踪,对已实施措施实现质量控制;通过结构化数据存储将评估、分析和报告的信息结合在一起,供不同机构的授权人员使用;以透明化的长期分析为基础,有效地实施脆弱性管理及磨损更换备件的辅助预测。基础设施运营商不仅可以获得有关设备全生命周期运营及功能安全的数据文档,还可以持续获得相应包括统计评估的可视化状态报告。

在运营期间进行测量

为了能够有效利用区间封锁时间开展维护工作,Vossloh公司将为铁路网络运营商、铁路基础设施公司和服务公司提供一款能在不干扰列车运行图的情况下进行钢轨和道岔智能检查的检测车(图2)。这款名为“Rail Inspection Car-city”(RIC-city)的检测车可以在速度为1~60 km/h的所有类型线路上进行检测。

Vossloh公司的RIC-city检测车

得益于带有16个探头的涡流探伤系统,RIC-city能够在一次行车中检测整个横截面上的轨头开口裂缝,并同时确定裂缝深度和位置。此外,该检测列车还安装了超声波探伤系统,用于检测钢轨内部的病害,能可靠地检测和记录钢轨内部的钻孔裂缝、焊接缺陷和物料分离。如有需要,还可同时测量钢轨纵断面和横断面。该列车中的视频检测系统可以检测到混凝土轨枕中的紧固件缺失或裂缝,使检测结果更完善。

作为紧凑型检测车,RIC-City可以将所有收集到的数据经过分析后导入软件中,实现组合显示。

在加工过程中进行状态诊断

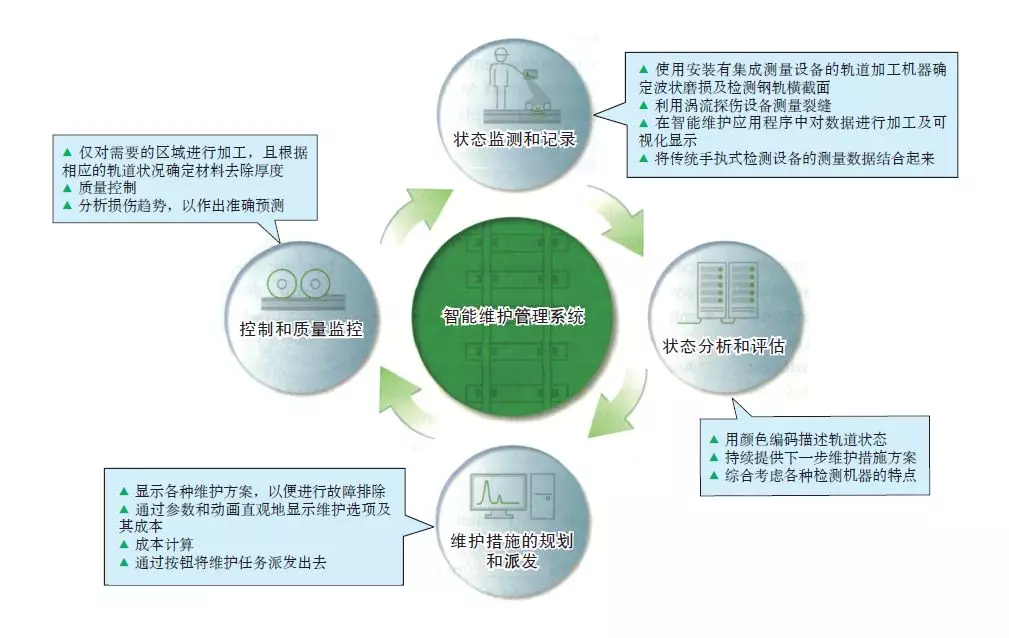

Vossloh公司根据其智能维护理念(图3)进一步发展了状态检测方法。从2019年起,Vossloh公司将为移动式轨道加工机器安装传感器和测量设备,用于确定钢轨波状磨损及精确检测钢轨横断面。下一步还将安装涡流探伤设备以测量裂缝。

智能维护管理系统

目前,该公司正在智能维护应用程序“mapl-e”(maintenance planner easy)中对HSG钢轨打磨列车的初期测量结果以及所需的数据处理和可视化功能进行测试。

“mapl-e”的功能为:①说明和整理所有轨道状态相关的实时数据,同时推荐适当的维护措施;②在每次测量或加工时,更新应用程序中的数据。如此,铁路基础设施运营商即可不断获取有关铁路网络实时状态的信息,并以此决定下一步的维护措施。

智能维护的优点在于一次行车中可以将钢轨加工和状态诊断有效地组合起来。未来,智能HSG能够在80 km/h的速度进行钢轨磨削作业时收集下一次磨削加工的加工数据,而且在作业过程中无需进行区间封锁,不会影响列车运行图的执行。这样能确保仅在实际需要的地方进行磨削,而且材料去除厚度始终根据相应的轨道状况确定。控制系统可根据分析后的诊断数据动态地调节砂轮的压紧力和进给量。

Vossloh的HSG钢轨打磨列车

“mapl-e”可对轨道表面状态进行可视化显示,并将已测量线路区段的维护需求以红黄蓝3种颜色直观地显示出来。还同步计算出不同的维护方案,列出去除线路区段钢轨表面缺陷所需的时间,这些时间包括必要时的区段封锁时间等。

在“mapl-e”中,工作人员可以通过点击鼠标派发相关机器的工单,其中包括加工区段、作业流程和必要的设置等。

3、结 语

创新传感器将成为未来分析和高效规划过程的数据源,可显著减少耗时的现场检查。通过智能组合收集的参数以及分析实时信息,可以深入了解轨道磨损发展的过程。这有助于铁路基础设施运营商更好地了解其维护措施的有效性,更有效地使用预算;也有助于保障铁路基础设施的运营质量,持续提升可用性。

参考文献

[1] Sebastian Meyer. Trends in der Messtechnik: Der Schlüssel ist das Wissen um den Fahrweg Schiene[J]. Eisenbahntechnische Rundschau,2019(5):52-56.

[2] 轨道检测技术的发展趋势[J]. 现代城市轨道交通,2019(8):112-114.

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号