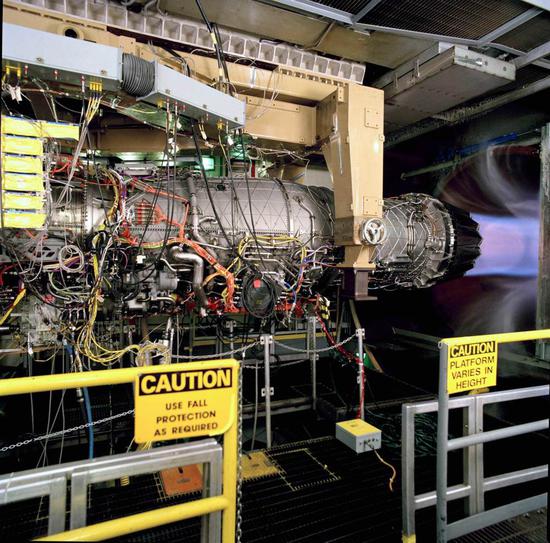

众所周知,航空发动机最重要的性能指标就是其推重比,也就是发动机产生的推力与其质量之比,而发动机推重比的不断提升,也使飞机的性能不断产生飞跃。例如早期的喷气式发动机的推重比只有2至3,现在已能到达10以上,飞机最大速度由原来的不超过音速发展到现在的2到3倍音速,并可长时间不开加力超音速巡航飞行,这都是航空发动机推重比不断提高的功劳。而要提高推重比,除了不断提高发动机的涡轮工作温度以外,持续减轻发动机重量也是一个重要途径。钛的密度比钢轻约40%,而强度与之相当,熔点为1668℃,按理说应该是一种十分优异的航空发动机用高温金属材料。但是在实际应用中,钛合金材料只能用于温度较低的航空发动机前端风扇和低压压气机中,用其制成的叶片、盘件、机匣工作温度区间一般为350至400℃,一般不超过600℃。

这是因为当钛的表面温度超过600℃时,将在空气环境中发生极快的氧化反应,外层抑制燃烧的氧化膜迅速脱落,使其高温性能受到明显破坏,甚至会产生致命的“钛火”现象。为了提高钛合金的使用温度,开发新型耐高温钛合金或者钛化铝合金、使用新型高效气冷叶片技术和研制新型高温抗氧化涂层,成为耐高温钛合金研究领域的3大主要任务 。据国内公开资料披露,我国航空发动机在役和在研的主要高温钛合金使用温度呈不断提高的发展趋势,现役发动机上使用的钛合金主要有TC-4,TC-11,TC-14等,主要用于发动机风扇和压气机低温段工作的叶片、盘、机匣等零件,工作温度区间为400-500℃。上世纪90年代为当时新研制的涡扇发动机配套研制了耐550℃高温钛合金TA-12,但工程化时遇到较大的技术问题,后经成分优化,去除了稀土元素钕,重新命名为TA-32。

近年来,随着推比10等新一代发动机对高温钛合金的迫切需求,600℃高温钛合金、阻燃钛合金、钛化铝合金和碳化硅纤维增强钛复合材料成为新型高温钛合金的发展重点。国内几家科研院所在600℃高温钛合金方面开展了大量研究。如北京航空材料研究院研制的新一代600℃高温钛合金TA-29,其制成的钛合金整体叶盘零件已通过了高温超转破裂、低循环疲劳、叶片振动疲劳强度考核。TA-29钛合金大规格棒材、整体叶盘锻件和零件已具备小批生产能力。公开资料称,TA-29钛合金具有十分优良的高温性能,在其他性能满足设计要求时,还可延伸至620℃左右长期使用。除在航空发动机领域具有很好的应用潜力外,TA-29钛合金在750至800℃仍能保持较高的抗拉强度,可在此温度区间短时使用,在航天领域,可应用于超高声速导弹、火箭、飞行器、空天飞机等装备的机体构件、蒙皮,以及航天发动机的高温部件。

钛化铝(TiAl)合金因其熔点高、比强度高、高温蠕变性能好及抗高温氧化能力好等优点,成为最具应用潜力的高温结构材料之一。在700至850℃温度范围内,钛化铝合金的比强度显著高于普通钛合金和镍基高温合金等材料。美国GE公司研制的GEnx发动机,法美合资的CFM公司最新研制生产的LEAP发动机均采用了钛化铝涡轮叶片,试验证明可显著减轻发动机重量,提高发动机性能和节省约15%的燃油消耗。中国科学院沈阳金属研究所采用离心精密铸造方法制造的国产γ-TiAl合金低压涡轮叶片,已在英国罗罗公司的Trent XWB大推力大涵道比发动机上完成了覆盖一个大修周期的1750次模拟飞行循环考核试验。有关专家称,沈阳金属所研制的γ-TiAl合金在航空航天发动机用低压涡轮叶片和高压压气机叶片、汽车增压涡轮和排气阀等高温结构部件都有着广泛的应用前景。

另据公开资料披露,华中科技大学的有关科研人员采用激光合金化新技术在普通钛合金板材表面制备出了耐1000℃高温的钛化硅/钛化铝复合涂层,其高温抗氧化性能比普通钛材和钛合金基体提高了12.3倍,在保持钛合金固有性能优点的条件下有效解决了其高温抗氧化性能差,易产生“钛火”的难题。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号