9月17-22日,由美国材料研究学会(MRS)主办的碳化硅与相关材料大会(ICSCRM 2017)在华盛顿召开,作为会议赞助商的日本三菱电机发布了一款破纪录高效1200V碳化硅(SiC)MOSFET器件。

相关背景

半导体功率器件是电力电子设备的关键部件,被广泛地应用在家电,工业机械和机车牵引等领域。三菱电机通过使用碳化硅(SiC)MOSFET实现了高能源效率的转换,这正符合了在这个领域对高能源效率并减小尺寸的需求。

通常电子设备的短路可能造成过载电流经过半导体功率器件,这会对器件本身造成巨大的破坏和失效。因此,器件设计者要尽可能防止过高的电流。由于SiC MOSFET的内阻小于硅材料器件,所以过载电流将会特别大,这导致短路时间减少。与硅材料元件的短路时间相比,为了保护SiC MOSFET,我们一般会使用一个特别的保护电路来更快地阻止过载电流。

当然在短路时间和导通电阻间要有取舍。如果短路时间长,那么就需要高导通电阻和大芯片尺寸。在这方面的改善是过去很长时间需要解决的问题。

新的结构

图1 新型SiC MOSFET 结构图

在常见的MOSFET中,源极(source)是一个单一完整的区域。但是,三菱电机在源极内引入了一个额外的区域来控制SiC MOSFET的内阻(图1)。采用这种结构可以减少由短路造成的过载电流的发生。

在短路时间超过8微秒的条件下,当有过载电流时,三菱电机的新设备就不需要高速保护电路来中断电源。碳化硅器件的新构造增加了电阻因而减小了短路时的电流,由于新结构的源极会造成工作状态下温度上升,而内阻由于温度的上升会随之增加。

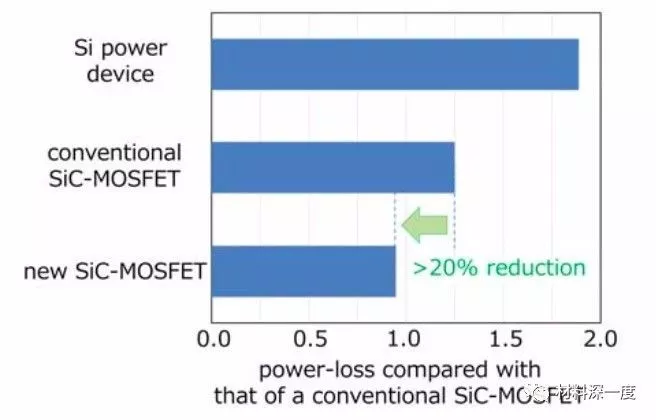

同时,这种设计也能保持导通电阻的温度低于正常水平。从而,基于硅功率器件的短路时间,SiC MOSFET的导通电阻比普通硅材料 MOSFET减小了60%,比常见的SiCMOSFET器件减少了40%,而能量损失减幅超过20%(图2)。

图2 新型结构能耗对比图

这项技术可以改进短路时间和导通电阻的关系。因此,新结构的SiC MOSFET可以同时实现高可靠性、高点能效率和小尺寸等特点。

短路时间的增长降低了额外设计保护电路的必要性,简化的电路设计可以让SiC MOSFET在不同的阻断电压的需求下应用。同时,不需要做任何改进,SiC MOSFET可以使用在现已有的电路技术上。三菱电机表示使用SiC MOSFET更容易实现对电子器件的保护。

未来计划

三菱电机说他们的研发团队将不断改善新产品,目标是在2020年实现商业化。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号