摘要 3D玻璃抛光是加工制程的四大难点之一。随着指纹盖板普及,3D盖板的普及。对手机盖板的抛光量越来越大,对抛光设备,抛光耗材的要求越来越高。目前,国内抛光技术的发展正日趋成熟。3D加工...

3D玻璃抛光是加工制程的四大难点之一。随着指纹盖板普及,3D盖板的普及。对手机盖板的抛光量越来越大,对抛光设备,抛光耗材的要求越来越高。目前,国内抛光技术的发展正日趋成熟。3D加工时,一般需要经过两次的抛光,一次是在热弯前、精雕后的抛光,另外一次是热弯后的抛光。

1.抛光

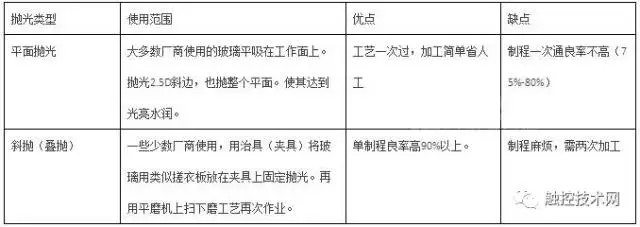

玻璃冷加工行业的抛光俗称扫光(扫边,抛光)是指用氧化铈抛光粉或者抛光液注射在高速玻璃抛光机工作面(抛光用地毯,或者毛刷)面上。高速旋转摩擦使其玻璃表面光亮的过程叫抛光。一般有两种具体如下:

平磨又叫研磨或者叫双面研磨,用双面研磨机,上下盘上粘贴白色磨皮或者聚氨酯红色磨皮为基材。中间用游星轮(牙板)做治具放玻璃,上下盘反方向转动注射抛光粉溶液来研磨的过程叫平磨。

作用:用来降面(或者叫下丝)一般用双面研磨机来修复玻璃在加工过程中产生的划伤,或者玻璃有翘曲时用来矫正玻璃。或者玻璃不平整时来将其磨平整。

手机3D玻璃抛光趋势痛点

目前业内大多都是采用平面抛光机抛2.5D盖板玻璃、指纹盖板玻璃,良率在70%-80%单制程。抛光时长(12-15分钟)因斜边大小不一,CNC程序不同抛光时长也不同。

指纹盖板良率更低,耗时更长大多在(45-70分钟)切良率一直不高大概50%-60%。导致耗材使用量非常大。

3D盖板更是如此。目前大家针对3D抛光难题更多,面临热弯后玻璃的,压伤,波纹,污渍,尘点等疑难杂症都是束手无策。大家只能在抛光段解决!

几点建议:

1.针对目前量最大的2.5D玻璃抛光,不妨可以把抛光工艺分解,可以使用叠抛工艺和扫磨工艺相配合。叠抛工艺针对目前一些高端品牌有要求。听筒空,指纹孔扫塌现象可以得到完美解决。优点在于:a.相对设备要求不高;b.单一工段返工率低。

2.针对指纹盖板:目前都是使用毛刷,磨皮刷,磨皮加猪毛刷等扫孔,耗时长,边缘会扫塌现象不妨可以用精准抛光来解决。

3.针对3D盖板抛光,(解决磨具压伤后)希望抛光设备厂商再设备精度努把力争取把同心度,平衡度做好。再找到适合或者韧性更好的毛刷材质。加以用复合型抛光液配合方能解决3D抛光问题。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号