摘要 镁合金板带材目前成为国内外科研机构和生产企业研制、开发和工业化生产的热点。对比同为轻质结构材料且力学性能相近的铝板带材,镁合金板带材目前的生产应用同其还存在着非常大的差距。本文通过...

镁合金板带材目前成为国内外科研机构和生产企业研制、开发和工业化生产的热点。对比同为轻质结构材料且力学性能相近的铝板带材,镁合金板带材目前的生产应用同其还存在着非常大的差距。本文通过对目前铝板带应用领域、应用特点、应用量、应用趋势的论述和总结,分析了镁合金板带特有应用和在航空航天、交通运输领域对铝板带材进行金属替代应用的前景。镁、铝、钛及其合金同为力学性能优良的轻金属或轻合金结构材料,这其中,镁和铝的金属特性和应用特点更为接近。

2015年,我国原铝产量超过了3000万t,铝生产和加工企业的利润为540亿元(利润位居有色金属第一位,比排名第二位金属铜的利润高65亿元),利润同比增长了22%(除金属银的利润同比增长1.6%外,其它金属均出现不同程度的下降)。其中,铝板带材的产量达到了千万吨的级别,而现代化、专业化的铝板带材生产企业多达400家。近年来,铝板带材的产量占原铝产量的比例一直维持在20%~30%。

而在同期,国内原镁产量约80万t,镁生产和加工企业的利润约12亿元(总利润排在铝、铜、铅锌、钨钼、稀土、银之后,锑、镍、钴、锡之前),利润同2014年相比下降约30%。镁合金板材的产量仅为千t的级别,而现代化、专业化的镁合金板材生产企业的数量非常少,多为钛、铝板带加工企业辅助性进行生产或带料加工,有的镁合金板带企业还停留在产业化开发或工业化试生产阶段,国内还没有国有大型的专业化镁合金板带生产企业。镁合金板带材的产量占原镁产量的比例不到1%,前些年甚至低至0.1%左右,远远低于铝板带占原铝20%~30%的比例。

由以上数据可知,国内原镁、镁合金板带(下文简称“镁板”)的产量同原铝、铝及铝合金板带箔(下文简称“铝板”)的产量存在着非常大的差距,这些差距同时也体现在合金品种、产品规格和质量、生产企业的状况、生产集中度、专业化生产程度和加工设备的装机水平、利润水平、利润增长率等方面。

以上差距的存在,除金属自身性质和加工性能原因外,还与产品的推广应用程度、用户使用习惯、国家相关政策等息息相关。例如:在国家安监总局2015版的《危险化学品目录》中,将含镁>50%的镁合金(片状、带状或条状)包含在内,并将其归为“易燃固体、遇水放出易燃气体的物质和混合物。由于归类为危险化学品和易燃固体,这就给镁薄板或带材的生产线设计、厂房设计、加工设备设计、产品及中间制品的生产、存放和运输等带来了一定的困难,提高了镁薄板或带材的生产成本,加大了其市场推广应用难度。

但是,可以预见的是,随着生产工艺技术的进步、产品质量和性价比的不断提高、以航空航天和交通运输等高端领域为代表的材料轻量化的实际需求尤其是“中国制造2025”规划的实施,镁合金板材尤其是大规格的镁合金宽幅中厚板一定会发挥出其优势,在即将到来的“十三五”期间实现其特有应用和规模化材料替代。

1 航空航天领域

1.1 铝板的生产和应用情况

目前,在世界范围内,航空航天领域的总用铝量仅占铝板总消费量的5%左右,但由于铝板的消费量大,而且航空航天领域所使用的铝板技术含量高、利润附加值高,因而成为世界范围内各铝板企业开发和生产的热点产品。

在以往,由于航空航天工业用材研制开发的落后,中国国内的飞机制造所用的铝板多为进口。例如:ARJ21支线客机板材是从美铝或爱励铝业公司科布伦茨轧制厂进口。

中铝西南铝和中铝东轻公司是国内较早进行航空航天领域用铝板开发和生产的企业。目前,山东南山铝业(600219)、广西南南铝业等公司也开始进入航空航天用铝板的开发和生产。国产C919大飞机项目批量使用了中铝西南铝的铝中厚板材(提供铝材达到千吨级别),产品种类主要为7系铝合金(7系铝合金添加的合金元素以锌为主,同时含有少量的镁、铜等金属。

航空航天领域对铝板的要求不仅体现在高冶金质量、高性能的技术指标以及规格多、尺寸复杂等特点,其组织、性能、表面精度尤其是对外在体现的强度、塑性、耐腐蚀性和抗疲劳度的要求也极其严格。7005和7075是航空航天领域用7系铝合金中档次最高的产品,可进行热处理强化。例如, 7075铝板,其强度高(高温强度和低温强度优于其他铝合金),固溶处理后其塑性较好,因而具有优良的综合力学性能。7075铝板主要用于制造强度高、抗腐蚀性能强的高应力飞机结构件,如飞机的上、下翼面壁板,桁条等。

某企业生产规格为20×1200×3000mm、状态为T7651的7075航空用预拉伸厚板的生产工艺流程如下:煤气炉内700~750℃熔炼→705~715℃温度下以55~60mm/min的速度进行半连续铸造→450~460℃温度下进行41h的电阻炉内均匀化处理→圆盘锯切规格为300×1280×1200mm的铸块→铣床进行每面15mm深度的表面铣削→航空用油清洗铸锭表面→加热炉内370~410℃温度下4~8h的加热→Φ700/Φ1250×2000mm四辊可逆热轧机在开轧400℃、终轧350℃温度下轧制29个道次至20.5mm厚度→重型液压剪剪切长度3800mm→盐浴炉内500℃温度下70min淬火处理→11辊厚板矫直机矫直→45MN预拉伸机进行1.5%~2%量的预拉伸→箱式时效炉内双极人工时效(一级时效115~125℃/5h,二级时效160~170℃/18h)→锯切取样及成品锯切→检验台尺寸规格和表面质量检验→人工垫纸和木箱包装。

截至2015年,全球航空铝板生产企业达30多家,总生产能力为197万t。美国铝业公司的航空航天铝材供应量占全球总供应量的35%以上,Davenport轧制厂是北美唯一的能为民用及军用飞机提供铝合金厚板的厂家,也是世界上最大的航空航天、舰船等用铝板材的生产企业。

据预测,2015~2020年,世界经济将以每年3%的速度增长。在此期间,飞机乘客将每年增长2.5%,全球将新增约1.5万架客机,使客机总数达到3.5架。中国航空业的发展将领先世界,以每年8.1%的速度发展,高于拉丁美洲(7.6%)和太平洋(601099)地区(6.1%)。预计2015~2020年中国航空客运周转量的年均增长率为7.8%。中国将在未来10~20年内新增5000余架客机和3000架直升机,成为仅次于美国的全球第二大市场。

由于未来中国及世界航空市场将有很大的发展,相应对铝板材的需求量前景非常广阔。目前全球航空航天铝合金板用量估计在78万t,预测到2020年全球航空用铝板将达到100万t。2015年,中国国内航空航天领域用铝中厚板约5万t,如果按15%增长率计算,到2020年国内航空航天铝板需求量约10万t。

近年来,铝锂合金由于具有密度低、性能好的特点,在军用飞机、民用客机和直升飞机上使用或试用,主要用于机身框架、襟翼翼肋,垂直安定面、整流罩、进气道唇口、舱门、燃油箱等等。米格-29使用铝锂合金用量达3.8t。C-17运输机使用铝锂合金板材和挤压型材制造货舱的地板梁、襟翼副翼蒙皮等结构,用量为2.8t。法国幻影战斗机上也大量使用铝锂合金,其成本低于热固塑料和金属基复合材料。而目前我国铝锂合金用材尚处于研究阶段,只有一些大学和科研机构在进行产业化工业开发。

图1所示为空客A380客机主要结构件对选材材质的性能要求。目前,A380主要结构件中61%为铝材,22%为复合材料,10%为钛材(及钢材),3%为金属和纤维材料经层压制造而成的Glare材料,2%为涂层等保护材料,2%为其它材料。

图1 空客A380主要结构件对力学性能要求

2015年,国内镁板生产线总产能超过了15000t,实际产量约3000~5000t,而以热轧开坯轧制方式生产的镁板约600t。在600t轧制产品板材中,应用在航空航天的中厚镁板(厚度大于4~6mm)产品占到了70%以上。

目前,镁板尤其是宽幅中厚板在航空航天的具体应用为:6~100mm厚度的镁板主要用于制造卫星和登月飞船底座、导弹和火箭的仪表舱壁板、导弹和飞机的尾翼、战斗机副油箱及衬板以及其它结构零部件;3~6mm厚度的中板可用于生产航空发动机、减速器、箱体等部件的外壳或箱盖,以及支架、门壳体、助推系统等飞机机身零部件。

值得一提的是,航空航天用镁板尤其是宽幅中厚镁板不仅其技术含量高、经济附加值高,而且由于其只能用热轧开坯方式进行生产(来保证其良好的组织和力学性能),而热轧开坯方式生产镁板为传统的、技术成熟可靠的生产工艺。这也从工艺设备上规避了目前如铸轧、带式法等不成熟工艺技术生产镁板带的难题。

中铝洛铜铝镁板带分厂在超过1万t的镁板总产量中,也是以航空航天用中厚镁板为主。而闻喜银光、华陵镁业、西部钛业、宝鸡钛业等公司也利用宽厚板热轧机生产了一定量的航空航天用宽幅中厚镁板。

某企业航空航天用镁中厚板的成熟工艺技术流程如下:加热→热轧(少量产品需二次热轧)→矫直→成品退火(部分产品选用)→成品锯切→成品检验→涂油包装。以上镁中厚板流程相对镁薄板生产来说,工艺流程简单、技术参数易固化、流程短、设备可靠。

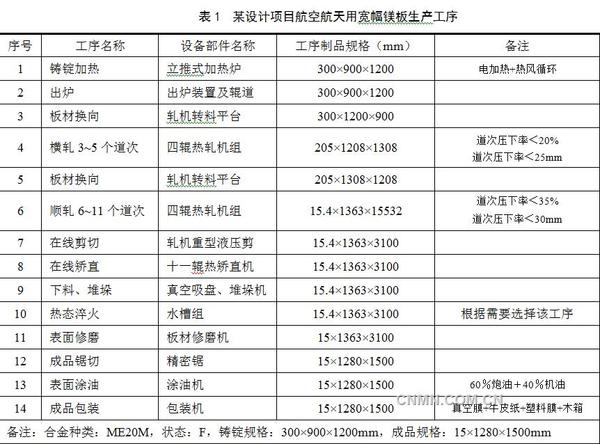

中色科技股份有限公司(原洛阳有色金属加工设计研究院)设计的某项目航空航天用镁宽幅中厚板的工序流程及参数见表1。

2015年,国内航空航天用铝中厚板约5万t/a,按10%的金属替代率,该领域对镁板的需求量可达5000t/a,航空航天一个领域对镁板的需求量已经超过2015年所有工艺技术(含热轧、温轧、冷轧、挤压、直接铸造、压铸、铸轧、金属复合等)所生产的镁板量。再过5年,即至2020年,航空航天用镁的预测需求量将达到10000t/a。另外,如果按金属常规预测替代率即30%考虑,2020年航空航天这一个领域的镁板需求量即达到30000t/a,这对于金属镁行业的发展、国内镁合金板材的生产和应用都将产生巨大的推动和促进作用。

同时,应针对材料自身和加工使用特性,在航空航天领域开发和规模化使用镁-铝轧制复合板(包括内部镁合金、外部为铝的复合铸造形成铸锭直接进行热轧的板材)、镁-钛轧制复合板,以及推动航空航天领域专用镁锂合金板的试验化开发和应用。

2 汽车等交通运输领域

2.1 铝板的生产和应用情况

2015年,我国交通运输领域铝需求量超过了500万t,占中国总体铝消费量的15%以上。预计未来几年,交通运输领域对铝消费量的增长率将会在12%左右。

铝板在交通运输上的应用具体包括:轿车覆盖件、车门、车顶外板、车身侧板、发动机罩、行李箱盖、挡泥板;热交换器;汽车和铁路货车的车厢板;集装箱的壁板和顶板;船只甲板、船舱和外侧板,等。

(1)货车车厢板

自卸汽车的车身一般使用3~6mm厚的5A03和5A05合金板焊接而成,为增加车身的耐磨性,往往使用钢板做内衬。车的侧板厚9~10mm,底板厚12~18mm。

日本货车车厢基本全部铝化,货车车厢板为复合结构,外层为1~2mm厚的铝板,中间为填充材料,内层为铝板或钢板。美国为半挂厢式车开发出铝合金车身侧板和车身内板,由4~5mm厚的5052铝板制成。

目前我国半挂车约300万辆,虽然占汽车总保有量的比例并不高,但其燃油消耗量却占到汽车总消耗量(1.38亿t)的25%以上。以目前较为常用的重型挂车为例,百公里耗油40~60L。根据统计,车辆自重每减少10%,可节省燃油6%~8%。如果我国铝制挂车普及比例达到发达国家70%水平,每年可节省燃油800万t,减少二氧化碳排放2000万t,每年可为运输业带来约2000亿的直接经济效益。图2所示为使用铝板的邮政行业运输车车厢。

(2)汽车板

汽车用铝分为两大系列:一是车身结构,合金以5754为代表,其用量占车身用铝的70%,成形性好,有足够的强度,焊接性能优,厚度为1~3mm,最大宽度为1.9m;二是外部蒙皮(含车门,发动机舱盖,行李箱盖等),合金以6016和6111合金为代表,表面无条纹,有一定的强度,厚度为0.8~1.0mm,最大宽度为1.8m。

目前,国外在铝合金汽车覆盖件的使用上,无论是总量还是单车用量都处于领先水平。从覆盖件类别上讲,发动机舱盖是使用铝板最多的部件,其次是翼子板和行李箱盖。欧盟轻型汽车平均每辆车用铝材约150kg,其中覆盖件薄板和其他板材各占约4%;北美平均每辆车用铝材140kg,其中HT板材和NHT板材各占约1.8%;日本平均每辆车用铝材120kg,其中覆盖件薄板约占1.7%,其他板材约占2.1%。

目前,全世界铝合金汽车板材用量约40万t(覆盖件用板材约占50%),其中欧盟用量约20万t,北美用量约8万t,亚洲(主要是日本)用量约5万t。

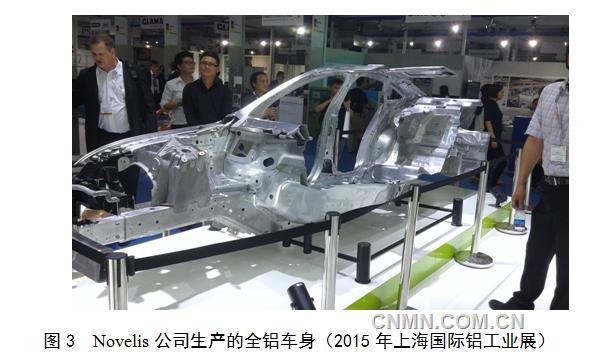

Alcoa和Alcan是世界上最大的两个铝合金车身材料的供应商。Alcoa向奥迪供应第二代ASF车身板。原属Alcan公司的Novelis Inc已成为全球领先的汽车铝板制造商。目前,有100款左右的汽车与轻型卡车在各种车身覆盖件或结构部件上都使用了 Novelis 铝板,汽车制造商如宝马、奥迪、梅赛德斯-奔驰、通用、福特、戴姆勒-克莱斯勒和雷诺都选择Novelis作为他们铝制车身覆盖件的铝材供货商。在铝制车身覆盖件市场上,Novelis占据了70%的欧洲市场、50%的北美市场以及整个韩国市场的份额。图3所示为2015年上海国际铝工业展Novelis生产的全铝(覆盖件)车身。

2016年4月7日,国内首家专制全铝车身车间在奇瑞捷豹路虎常熟工厂竣工投产(见图4),车间占地面积48384m2,拥有全球最先进的铆接胶合技术和设备,拥有335台机器人(300024),自动化程度达100%。据悉,吉利汽车目前也在进行全铝车身的开发。

总体而言,中国汽车用铝合金覆盖件材料、铝合金框架材料的技术发展和应用严重滞后于国外,仅有少数企业在从事此方面的研发工作。而国内的汽车制造企业对选用铝合金覆盖件、铝合金框架的积极性亦不如西方国家,国内生产的汽车几乎很少采用铝合金板材生产汽车车身覆盖件。

虽然中国在汽车轻量化领域才刚刚起步,但随着汽车轻量化进程的加快,预计今后中国将会有更多车辆采用铝合金板材制造的覆盖件、发动机罩、行李箱后盖、车身顶盖、前后轮盖和车门板等。预计到2020年中国国内汽车用铝板需求量将达到20万t以上。

图5所示为轿车车体主要使用铝板的部件及实际减重效果(对比高强钢)。

铝材在轨道列车上主要用于结构面板、上侧梁、檐梁和底车顶梁、转向架部件、门窗以及车内装饰、设备控制装置、水箱、行李架、座椅、信号指挥系统用导管、线架、仪表框架、通风与制冷空调系统的管道、输电系统的接触网络、汇流排与线夹等。

目前使用铝合金车体的轨道车辆有:城市轨道交通(包括地铁、城市轻轨、磁悬浮列车等)、动车组(国产“和谐号”动车组除CRH1为不锈钢车体,CRH2、CRH3、CRH5均为大型中空型材铝合金车体),C80运煤车也使用铝合金车体,车体多用铝型材,车厢用铝中厚板。据中国中车(601766)资料显示,每辆铝合金动车和地铁平均用铝板约2t、用铝挤压材8~9t。

城市轨道交通和高速铁路用铝材主要采用5083、6082、6061、6005、7020等铝合金,C80运煤车采用的铝板主要是5083铝合金。

铁道部中长期铁路网规划到2020年将建立省会城市及大中城市间的快速客运通道,规划“四纵四横”等客运专线以及经济发达和人口稠密地区城际客运系统。建设客运专线1.6万km以上,所有车辆全是铝车体。预计到2020年国内轨道交通需铝板材10万t。

由于我国资源分布和工业布局不平衡,导致大宗原材料的运输主要依靠铁路,进而造成了铁路物资运力的紧张。据初步测算,到2020年,全国铁路货物运输需求将达40亿t,年均增长速度为4%。

早在20世纪50年代,世界上较发达的一些国家包括美国、加拿大、日本、俄罗斯、德国、法国就开始采用铝合金材料来制造铁路车辆,其中美国是铝合金运煤敞车技术应用最早、最成熟的国家,中国则是到2004年3月,才完成首批210辆C80型铝合金运煤敞车的制造。

中国齐齐哈尔车辆有限公司C80型铝合金运媒敞车使用铝合金厚板作为侧板和底板。每辆车用5083-H321合金厚板约1.8t,底部板厚8mm,四侧板厚6mm,铆接结构。板宽1350~1500mm,长2000~4000mm。

(4)船舶用板

目前,铝材在船艇上主要用于高速船艇:水翼船、飞翔船、快艇、游船、气垫船、帆船、双体船、海巡工作艇、车客渡船,等。铝材应用部位包括船侧板、船底外板、龙骨、肋骨、肋板、隔壁、发动机台座、甲板、海船容器顶板与侧板等。船艇所使用铝板的厚度0.5~50mm。为减少焊缝,常使用2m宽的铝板,大型船则使用2.5m宽的铝板。目前,全国有100万个千万富翁和8万个亿万富翁,据调查了解,有一半的富豪打算购买游艇。据英国游艇媒体统计,中国游艇的潜在消费者有2300万人。

目前,全国上规模的游艇生产企业总数达300多家,山东、广东、江苏、福建等沿海省份最多。我国整体游艇生产能力已跻身全球十强,其中超级游艇的制造能力已位列全球第五。快艇和旅游船制造业的迅速发展将不断推动铝板在船舶工业上的用量。

2.2 镁板的生产应用和替代分析

目前,镁板在汽车、轨道交通等行业的应用相对铝板还处于起步阶段,但其市场前景非常广阔。据了解,闻喜银光和中国中车、山东华盛荣和北汽集团、中铝洛铜和郑州宇通、中国铝业(601600)和吉利汽车、中国铝业和东风汽车(600006)、国家镁合金工程中心和长安汽车(000625)、南京宝奇(德国驶多飞)和上海通用等中外合资车企正在进行合作(或特殊供货商和客户的关系),大力推进镁板工业化、规模化应用在汽车和轨道交通领域,部分合作或联合研发成果也达到了阶段化的目标。

在国外,宝马3系座椅靠背、奥迪A8和大众POLO车门内板、梅赛德斯-奔驰轿车顶板、法国高铁的座椅靠背等均已使用了由德国蒂森克虏伯MgF公司提供的厚度在1.5~2mm之间的镁板。德国蒂森克虏伯、韩国浦项、英国伊利科创这3家国外最具代表性的镁板研发和生产企业目前正在进行合作,联合进行汽车工业用镁合金板材的生产和销售。德国驶多飞公司挤压镁板目前已经工业化供应给欧宝等汽车公司。

在使用规格上,厚度1.2~3mm的镁板,用于制造仪表面板、车门板、发动机盖板、行李箱盖板、车顶板、变速器盖、座椅骨架和靠背等;0.6~3.5mm厚度的产品用于制造蜂窝地板的上下面板;列车内衬板,物品架使用的镁板厚度为3~5mm;列车裙板、座椅、卧铺板使用的镁板厚度为5~7mm;列车内部的受力件使用的镁板厚度多在4~12mm。

在汽车、轨道交通、船舶、集装箱等领域,除了可直接使用镁板的部件外,可考虑采用镁-铝,镁-钢、镁-高分子材料等复合板材,复合板的界面除了采用轧制、爆炸、挤压等高等级分子结合外,很多部件采用螺栓、销轴、铆接、粘结剂、外包装的方式即可满足使用要求(这种方式无疑更有利于推动镁板的应用)。

2015年,国内应用在汽车、轨道交通、集装箱等领域的铝板在5万t左右,考虑到我国目前的发展趋势和行业发展比重,预计到2020年,交通运输领域对铝板的需求量将达到20~30万t(交通铝材的需求量将超过目前排名第一的建筑用铝需求量)。按10%的金属替代率进行考虑,目前国内交通领域对镁板的需求量合理应在5000t/a,到2020年,预测该领域对镁板的替代需求量高达20000~30000t/a。如果按金属常规预测替代率即30%考虑,到2020年,交通运输领域对镁板的替代需求量将高达近10万t/a。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号