摘要 一、术语和定义除了遵从GB/T16458和GB/T17588规定的术语和定义外,标准中还规定了相关磨削设备、磨削方法和应用类型的术语和定义。标准中规定的相关磨削设备的术语和定义

作者:包华 王伟涛 张良 陈学伟 钟彦征 周岸/郑州磨料磨具磨削研究所有限公司 国家磨料磨具质量监督检验中心 国机精工有限公司一、术语和定义

除了遵从GB/T 16458和GB/T 17588规定的术语和定义外,标准中还规定了相关磨削设备、磨削方法和应用类型的术语和定义。

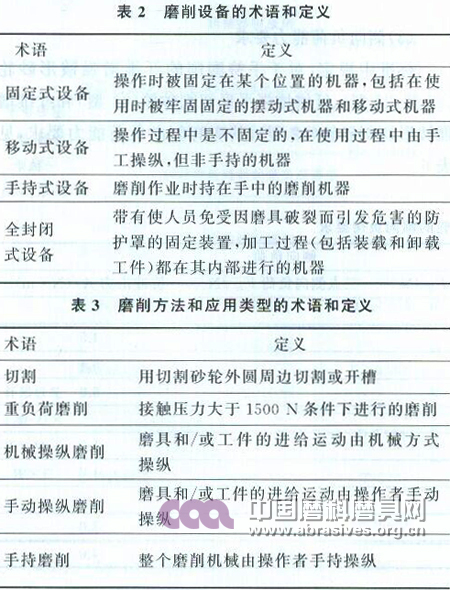

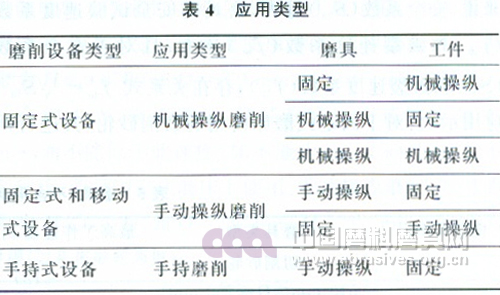

标准中规定的相关磨削设备的术语和定义见表2,相关磨削方法和应用类型的术语和定义见表3。

标准使用者应熟悉和领会上述术语和定义及应用类型列表的内容,因为标准的“安全技术要求”部分中有关安全系数、安全速度及安全速度试验系数、破裂速度及破裂速度试验系数、最高工作速度的要求均与具体的应用类型相联系。不了解本部分内容,则无法正确理解和掌握“安全技术要求”中的相关内容。

另外,标准中还给出了相关的符号和缩略语及其定义,如最高允许转速、最高工作速度、安全试验速度、安全试验速度系数、破裂速度系数、破裂速度、最小破裂速度等。本文对此不多介绍。

二、安全技术要求

1.最高工作速度设计通则

标准中规定,磨具应满足使用时能够抵抗预期的外力和负荷的原则,并按照下列范围的最高工作速度进行设计和制造:

<16-16-20-25-32-35-40-45-50-63(或60)-70(或72)-80-100-125,单位为m/s。

根据这一规定,在设计磨具或制造磨具时,其最高工作速度应从上述速度系列中选择,而不应选取其他速度数值。如制造企业可以生产最高工作速度标称为50m/s的磨具,而不应将产品的最高工作速度标称为48m/s或51m/s。

2.强度要求

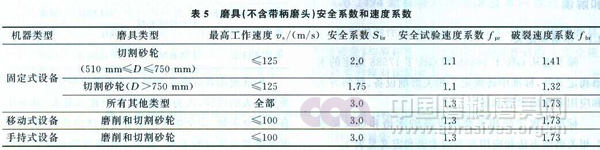

(1)磨具(不含带柄磨头)回转强度要求

标准规定,磨具(不含带柄磨头)的回转强度要求包括安全速度要求和破裂速度要求。为此,标准中给出了磨具(不含带柄磨头)的安全系数以及与此相关联的安全试验速度系数和破裂速度系数,具体值见表5。

对于回转强度试验方法,标准中规定应将固结磨具安装在符合GB/T 2493规定的砂轮回转试验机上进行检验。其中,对于安全速度试验,应逐渐增加转速至试验速度,维持30s。而对于破裂速度试验,应逐渐增加转速至最小破裂速度;如果固结磨具达到了最小的破裂速度而没有破裂则为合格;同时规定,所有经过破裂速度试验的固结磨具应销毁。对于这一点,磨具生产企业尤应注意,经过破裂速度试验的固结磨具一定不能再进行销售或投入使用,因为其内部很可能已产生损伤,存在安全隐患。

(2).带柄磨头回转强度要求

带柄磨头在最高工作速度时,应具有Sbr=3.0的安全系数,以防止由离心力造成的破裂。带柄磨头柄应具有Sab=1.3的安全系数,以防止挠曲,并以附录形式(资料性附录)给出了其最高允许回转速度计算实例。

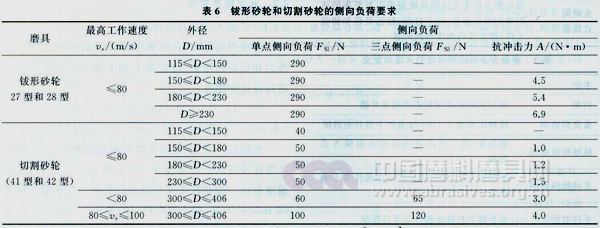

(3).侧向负荷能力要求

标准中规定,对于手持磨削的纤维增强钹型砂轮(27型,28型)、纤维增强平形切割砂轮(41型)和纤维增强钹形切割砂轮(42型),其应有侧向负荷能力要求,见表6。

在标准前言中规定,侧向负荷能力要求是推荐性要求,而非强制性要求。这主要是考虑到目前侧向负荷能力试验设备还未批量国产化生产。随着试验设备生产的批量化,该条款将会变为强制性要求。

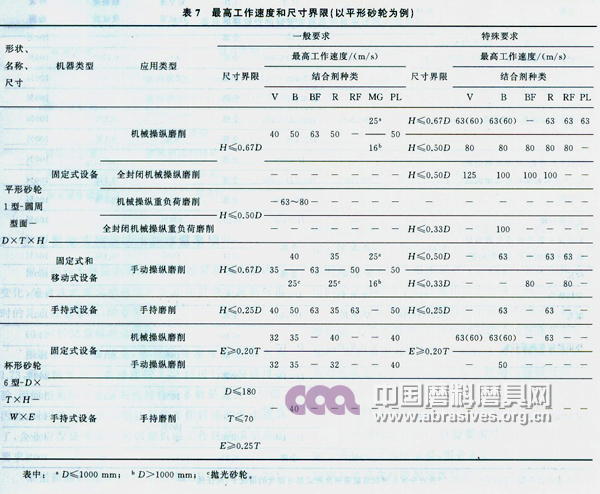

3.尺寸界限和最高工作速度

标准中规定了用于不同机器类型、不同应用类型的不同形状、不同尺寸界限、不同结合剂种类的磨具应具有的最高工作速度,并且分为一般要求和特殊要求两种情形。由于磨具形状很多,篇幅过长,本文不一一列出,只选取其中2种典型形状——平形砂轮和杯形砂轮进行介绍,见表7。其他详细内容应查阅标准文本。

在设计和制造磨具时,通常情况采用一般要求中的最高工作速度,满足特殊用途时则采用特殊要求中的最高工作速度。而且,所设计和制造的磨具必须满足表7中的最高工作速度的规定,不得低于规定值。如对于平形砂轮,若是固定式磨床上使用、机械操纵磨削,尺寸界限为H≤0.67D(如D=750mm、H=305mm的砂轮),结合剂为V,常规用途,则其最高工作速度应为40m/s,而不能低于此速度(如不能为35m/s);同样是平形砂轮,若是固定式磨床上使用、手动操纵磨削,尺寸界限为H≤0.67D(如D=750mm、H=305mm的砂轮),结合剂为V,常规用途,则其最高工作速度应为35m/s,但不能低于此速度(如不能为32m/s)。对于该示例砂轮,其最高工作速度若设计和制造时选择为40m/s,则其既适用于机械操纵磨削,同时亦满足手动操纵磨削。

对于杯形砂轮(此外还有碗形、碟形及两面凹二号砂轮等),结合剂为V、常规用途的,其最高工作速度为32m/s。而原标准GB 2494-2003规定的最高工作速度为30m/s。因此,今后该类砂轮的设计和制造应符合新的要求。在设计和制造磨具时,还必须符合尺寸界限的规定。这实际上包含了两层意义:(1)符合安全要求。如平形砂轮,一般为H≤0.67D,重负荷磨削为H≤0.50D,手持磨削为H≤0.25D,其实是要求端面有足够的宽带;又如杯形砂轮,固定式设备E≥0.20T,手持式设备E≥0.25T,其实是要求孔处的厚度要足够。否则磨具的安全性不能保障。(2)区分形状。如筒形砂轮,应W<0.17D,否则就变成平形砂轮了(H≤0.67D);又如平形切割砂轮,应T≤0.02D,否则就不是切割砂轮(41型),而是平形砂轮(非切削用,1型)了。

安全技术要求中的其他要求包括外观、允许的不平衡量及标志,内容容易理解,故不做过多说明。

三、检验规则

1.出厂检验规则

标准中规定了不同名称、不同形状类型、不同结合剂的磨具,其不同尺寸范围、不同最高工作速度情况下,出厂检验的检测项目安全速度试验、破裂速度试验和外观检测的最小检测百分量,见表8。其余项目应符合JB/T 10450的规定。

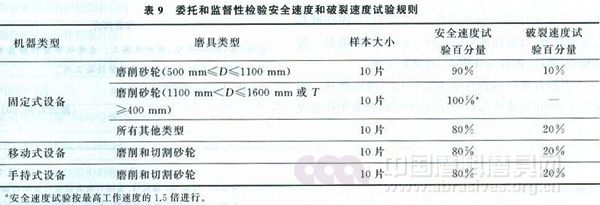

2.委托和监督性检验

标准中规定了委托和监督性检验时,磨具的安全速度和破裂速度的试验规则,见表9。同时规定其余要求按照JB/T 10450的规定执行。

其余,如验收和贮存、安装和使用的规定与原标准相同,就不在此赘述,但标准使用者应了解相关内容。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号