摘要 作者:孙跃红曹新洲李砚咸3关于磨削试验工况参数对测试结果影响的研究众所周知我们涂附磨具行业大家至今还在普遍沿用早在上个世纪80年代就已制定,1999年完成修订的JB/T10155-...

作者:孙跃红 曹新洲 李砚咸

3 关于磨削试验工况参数对测试结果影响的研究

众所周知我们涂附磨具行业大家至今还在普遍沿用早在上个世纪80年代就已制定,1999年完成修订的JB/T 10155-1999《砂布砂纸磨削性能试验方法》标准和圆盘式砂纸磨削性能试验机来测试砂带的磨削性能。这对于实际工作时磨削线速度高达20—30m/s和强切削负荷的砂带产品来说,实在是非常不适用。尽快制定适用于机械打磨的砂带磨削性能测试方法已成为行业内的一致呼声。因此借试验机试车的机会,以B公司的X产品为检测对象进行了一系列不同磨削条件的试验,以期取得一些数据和经验,为制定砂带磨削性能测试新规程提供参考和依据。

3.1 不同磨削压力对砂带磨削性能的影响

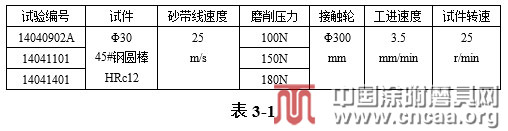

试验共进行了三次,分别测试了100N、150N和180N三种不同磨削压力下的磨削性能,其他试验条件如表3-1:

试验结果如表3-2:

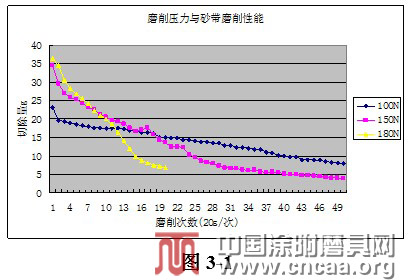

图3-1表明,磨削压力越高,在最初阶段砂带的磨削切除量也高;但随着磨削的进行,磨削压力高,切除量下降的也越快。单次磨削切除量由首次的36.36g下降到第20次磨削的6.88g,切除量仅为第一次的19%,基本失去了使用价值,因此在180N压力下的总切除量也是三次试验中最低的一次,整个磨削过程磨削能力没有相对稳定的区域。而当磨削压力为100N时,尽管第一次的切除量为23.20g,是180N首次切除量的64%,可是磨削能力下降平缓,到第50次磨削的切除量仍为7.97g,是首次切除量的34%,而且总切除量达719.37g,是三次试验中最大的。

可见磨削压力对砂带磨削性能的影响十分显著;不同砂带应该有自己最适合的磨削压力,过小的压力无法得到理想的磨削效率,但过大的磨削压力既得不到稳定的磨削性能,也会造成砂带的过早损坏。看来对B公司X产品的合适磨削压力是在100-150N范围内。

3.2不同工进速度对砂带磨削性能的影响

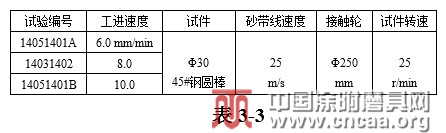

试验共进行了三次,分别测试了6mm/min、8mm/min和10mm/min 三种不同工进速度下的恒进给磨削性能,其他试验条件如表3-3:

试验共进行了三次,分别测试了6mm/min、8mm/min和10mm/min 三种不同工进速度下的恒进给磨削性能,其他试验条件如表3-3:

试验结果如表3-4:

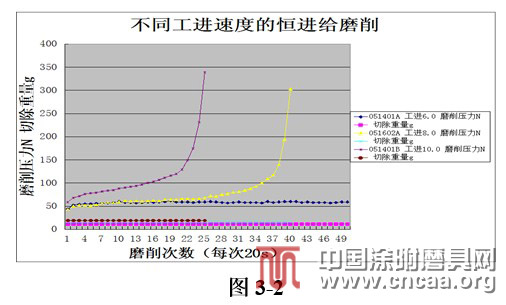

1、在恒进给磨削中,随着工进速度的提高,单次金属切除量亦相应增加;磨削压力则随着磨削次数的增加亦逐渐增加。工进速度高的磨削压力增加较快。在达到一定磨削次数后,磨削压力出现迅速增加的趋势,磨削温度也急剧上升,工件出现烧伤,甚至会引起砂带断裂。

2、工进速度为6mm/min时,恒定切除量的稳定磨削区间长,整个试验过程磨削压力也十分平稳,未出现压力变化的转折点,表明这种工况下,砂带的使用寿命会很长;在一定的时间里,金属切除量能保持恒定,而压力的增长缓慢,这样的磨削区域在实际应用中应该是磨削的理想区。相反,工进速度最高的10mm/min试验,能保持恒定切除量的磨削时间很短,在第19次磨削就开始出现磨削压力急剧上升的趋势,到第25次磨削压力已增大到第19次的3倍,失去了使用价值;虽然其标准切除率高,而总切除量是三次中最低的。

3、可见工进速度在恒进给磨削试验中对砂带磨削性能的影响十分显著;不同砂带应该有自己最适合的工进速度,过低的速度无法得到理想的磨削效率,但过高的速度既得不到稳定的磨削性能,也会造成砂带的过早损坏。看来对于B公司X产品,采用6-8mm/min的工进速度是比较合适的。

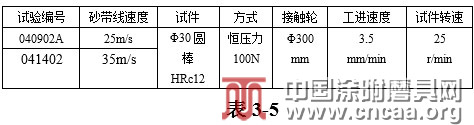

试验共进行了二次,分别测试了25m/s和35m/s二种不同线速度下的恒压力磨削性能,其他试验条件如表3-5:

试验结果如表3-6:

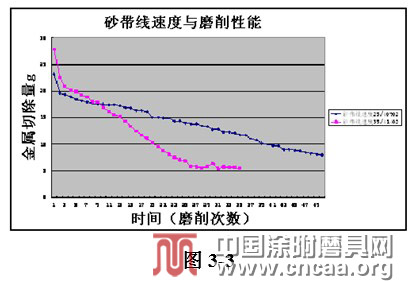

二个试验切除重量的趋势图如图3-3,它表明:

1,高的砂带线速度,在磨削初始阶段的金属切除量要高于低的砂带线速度,但随着磨削次数的增加,切除能力下降很快。图示35m/s在第9次磨削后的单次切除量迅速降低,明显低于25m/s的切除量;到第26次磨削,单次切除量已下降到低于6g的水平。而25m/s直到第50次的切除量仍在8g以上。总切除量更是比35m/s高出60%。

2,初步分析认为线速度高,磨削的滑擦作用显著,耕犁作用减弱,致使磨粒的磨损加快,切削能力减小。此外线速度的高低也关系在单位时间内参与磨削的磨粒数量,速度低参与的磨粒就少,这同样不利磨削效率的提高。

3,试验表明:不同类型的砂带应该有自己合适的砂带线速度,对于B公司X产品采取25m/s是合适的。

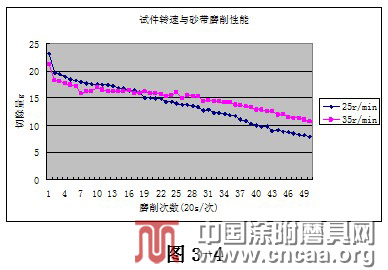

试验共进行了二次,分别测试了25r/min和35r/min二种不同试件转速下的恒压力磨削性能,其他试验条件如表3-7:

试验结果如表3-8:

高的试件转速确实促进了总切除量的增加,与理论分析一致,因为试件转速增加将提高工件圆周进给速度,有利增加单位时间内磨削的表面积;但是试验数据显示:速度提高了40%,而总切除量只增加了8%,估计是由于高的圆周速度会减少砂带的耕犁作用,反而会影响磨削性能的下降。因此在上述两种因素的综合影响下,提高试件转速对提高磨削效率的作用并不显著。

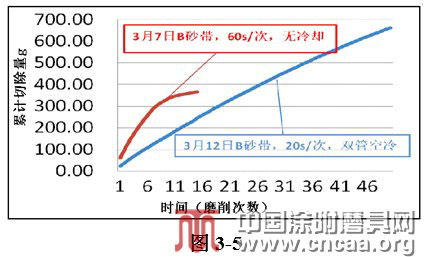

3.5 冷却措施对砂带磨削性能的影响

本试验机没有设置磨削冷却的措施,但通过试车发现磨削冷却十分重要,否则会造成试件的严重烧伤,并影响砂带磨削性能的发挥。为研究冷却措施对磨削性能的影响,特选取了两次试验结果进行对比,其中一次磨削时间为60s,未采取冷却;另一次磨削时间为20s,同时采用压缩空气喷吹冷却。其他试验条件如表3-9:

试验结果如图3-10:

图3-5为两次试验累计切除量的趋势图;

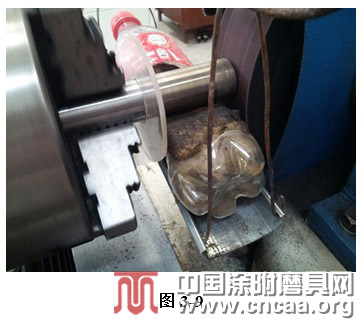

图3-6为无冷却磨削的实况;图3-7为有冷却磨削的实况。从图3-6中可见磨削过程试件表面已变蓝,表明温度已超过300°C,灼伤严重。而图3-7所示试件表面正常。

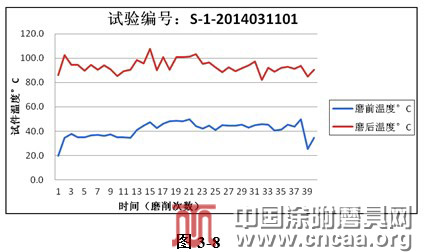

图3-8为缩短磨削时间,增加喷气冷却后试件表面磨前、磨后的各次温度情况,说明采取的措施是有效的。无冷却措施时,由于温度升高的很快,使砂带的磨削能力下降也很快,磨削12min后,1min的切除量就已下降到6g左右,15min后仅为3g。当采取缩短磨削时间,增加喷气冷却后,磨削16min后,20s的切除量仍高于9g;充分说明冷却对磨削试验的重要性。从总切除量的对比也可说明冷却的重要,有冷却要比无冷却高出81%。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号