这几年来,石材护理业在抛光领域的进步可谓不小。尤其以结晶粉为代表,现在普遍都是磨到1000#,就能做出极佳的光泽度来。让我们感受到似乎工程想做的漂亮已经变得很简单了。但我们还是要保持清醒,不能顾此失彼,忽略了远比抛光还重要的研磨环节。

实际上,研磨效果对工程品质的贡献,至少占到60%以上;只要磨的好,用什么药剂抛都容易亮;磨不好的话,即使用结晶粉也不一定能做出效果来。

如果忽视了研磨:一方面单靠化学刻蚀作用起效的结晶粉,并不能保证在所有的石材上、所有的情况下都能做出好效果,比如不适合粉的花岗石和一些难出光的大理石。另一方面,会做出一些看着很亮,但“底色不清晰,很模糊”的地面,视觉效果并不好,而且不耐用。

极致的品质,还是要在研磨环节就打下坚实的基础。

那么,怎么磨才好呢?

亮,但是不清晰

一、研磨的原理

在可视的宏观方面,通过研磨把石材铺装的剪口、局部和整体的高低差削平,不至于出现明显的波浪线,这种作用是大家都容易理解的。

宏观的平整度

但研磨的微观作用决定了石材的出光性能。

1、反射的光线决定人的视觉感

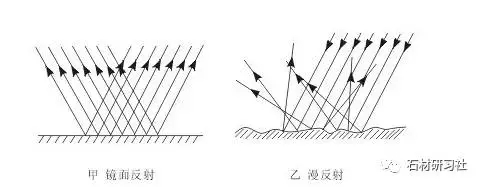

人的大脑对于物体表面“光泽度”的判断,基于眼球进光量的多少。同一块板材,从粗糙加工至光鲜亮丽,视觉效果的变化,在于石材表面反射的光线在同一时间内进入人眼的数量上的变化。在此,要引入漫反射和镜面反射的概念。

实际上,人类生活的任何环境中,光线来源的总量一般都是恒定的。要么基于阳光,要么基于灯光,这些物体发出来的光线,构成了人类可视的基础。因此,在光源量恒定的前提下,一个不发光的物体亮不亮,就取决于它的表面对光线的反射量。而这个反射量,是由物体表面的平整度直接决定的。

表面越平整,光线就越“整齐”的反射,人眼在观察时接受的光线量就越足,感觉就越亮;反之,如果表面越粗糙,光线的反射就越乱,在同一角度眼睛接受的光线量就越少,因此感觉昏暗无光。

光的反射

所以,石材研磨和抛光的过程,一定是让石材表面越来越平整的过程。反过来讲,如果违背了这个原理,在研磨时没有达到这个“平整”的效果,磨了就等于没磨,抛光也等于没抛,石材还是不亮。

这个原理,可以解释一切工程品质问题。做烂了,往这个思路上找原因;想做好,也要往这个思路上找方法。

2、为什么要逐级研磨?

研磨,就是把石材表面逐级磨平的过程。应该说,石材护理中,最“正统”的磨法,应该是50#、150#、300#、500#、1000#、2000#、3000#,七个号段依次磨完。现在推出的一些1#、2#、3#三步片,和0#、1#、2#、3#、4#五步片,是在“正统”的基础上,进行的一些重新的设计。

为什么要分成这么多号段逐级研磨呢?

其实理论上讲,只用3000#的磨片,从剪口磨到出光,也是绝对没有问题的。只是这种磨法,耗费的时间成本、物料成本可能就是一个天文数字了。所以,在保证效果的前提下,通过计算、试验,发现50#~3000#七个号段的逐级研磨能达到最佳的性价比平衡,所以就确定了这种方法。

3、研磨是有规律的“划伤”过程

磨片的50#~3000#的数字,代表的是其中磨料颗粒的细度。参考细度和粒径的对照表可以知道50#磨片中的磨料颗粒直径就是270微米。磨削过程,就是拿着270微米的磨料颗粒,不断“划伤”石材的过程。只不过这种“划伤”,是被组织起来的,有规律的“划伤”。表中没有显示3000#的细度,实际上3000#的磨料颗粒直径已经达到了5微米以下了。

通过一级一级的磨削,也就是一级一级有规律的“划伤”过程,磨到3000#时,石材在微观上会保留宽度为5微米以下的均匀“划伤”。这种状态,已经能够使石材表面反射的光线保持一定的规律性了。在此基础上,用材料抛光就能呈现出高光泽度。

细度和粒径对照表

4、不规律的“划伤”会怎样?

反过来说,如果这个“划伤”的过程不规律,会怎么样呢?

①交叉遍数不够

可以看到,即便50#的磨料,其直径尺度也是微米级别,算得上是“精密操作”了。那么想要在如此精密的尺度上实现石材表面的均匀一致,一定是需要反复磨削才行的。

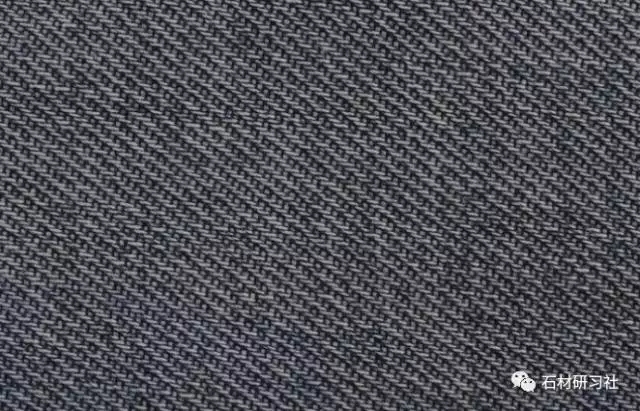

我们拿两款布料来做比喻。

多遍交叉,均匀磨削出的表面是如下图所示:

规律性的

交叉遍数不够,磨出的石材表面是如下图所示的:

不规律的

磨削之后,有规律划伤,其粗糙程度,是由磨料颗粒决定的,是可控的,是可以通过下一道磨料优化修复掉的。但是交叉遍数不足,由此带来的乱七八糟的划伤,是不可控的,是下一道磨料根本无法修复的,这就很难搞了。前一个号段的磨料不规则的痕迹,留给下一道磨片,无法处理,就会出现如下图所示的情况:

下一个号段,修复不了前一个号段留下的凸起和凹痕,下下一个号段磨料更细,就更修复不了。一直残留到最后,整个板面的平整度还是不足,最终的抛光效果也就不佳。

②跳号问题

对于习惯跳号的同志们,我们建议你别从50#跳到500#再接2000#,这多没意思;你不如从50#直接跳到3000#多好。或者干脆50#都不要,直接来3000#多痛快。

玩笑说完。实际上,跳号只适合用在大理石上、用粉做的一些低标准的工程,依靠粉的刻蚀作用,能够弥补前面的一些划痕从而达到效果,一般能做出80度以上的光泽度。但是希望达到85度以上就很困难。

跳号问题,也可以用上面那张图来解释:残留的划痕,后一个号段无法完全修复,这对光线的反射有极大的影响。所以跳号的底光始终是漫反射,石材的底色也就不清晰、不鲜艳。

这里也引申出现在市面上常见的1#、2#、3#三步片和0#、1#、2#、3#、4#五步片的问题,它们实际上也是一种特殊意义的“跳号”,通过混合磨料等形式,压缩研磨号段,达到提高工效的目的。但中间毕竟节省了太多优化的环节,因此也只能达到优质工程的级别。

想要精品级,100度以上,石材底色清晰透亮的效果,还是要用50#~3000#的正统磨片逐级研磨才能实现。

五步片

③意外的划伤

参考前面的原理,研磨过程中意外的划伤也是影响研磨效果的一个重要问题。划伤的来源一般有:

* 磨片生产时,有杂质。

* 研磨时,机器上的泥浆中也含有前一个号段残留的磨料颗粒,脱落之后进入下一个号段的研磨,就会出现大面积的划伤。

* 风带进来的,或者人的鞋底带入的沙粒,脏污等等。

* 其他的硬质颗粒。

这些异物中,可见的沙粒等硬物能够造成非常深的划痕,很容易发现;但如果是残留磨料颗粒,即便50#的也都是微米级的,视觉根本发现不了,所以这就要求我们格外注意现场的清洁。

沙粒造成的划伤

磨片杂质的划痕

二、抛光的原理

研磨结束后,用材料抛光。这里有两种情况:

1、磨到1000#用粉做

对比磨料的粒度表,1000#磨料直径是13微米,在光的尺度上来,这是一个极为粗糙的世界。因此,1000#磨完,石材的光泽度也只有15度左右。

但是,结晶粉可以在13微米的磨料,有规律的“划伤”出来的地面上,通过酸性物质的刻蚀,树脂的填补,以及磨料微粒的“微流变”磨削作用,三种作用相辅相成,最终使石材表面达到纳米级的平整效果。实现出光。

没错,粉之所以能够在1000#的基础上做出效果,正因为里面也是加了研磨颗粒的,不加研磨颗粒照样做不出好效果。

但无论是刻蚀、填补、还是研磨优化,还是要在达到基础平整度的表面上做效果才好。

也就是说,别看粉的效率很高,但是大理石做粉还是要50#~1000#不跳号的逐级研磨优化到位才好,跳了号的地面,用粉也做不出好效果来。

2、磨到3000#做剂、做封釉

剂相较于粉,刻蚀作用大幅减弱而填补作用加强,封釉更是纯粹的填补作用。

所以剂和封釉对磨出来的平整度已无太多弥补,基础什么样,就在上面填补出什么样。因此,磨到3000#做剂和封釉,是最能够考验研磨功底的方法,也最能体现出差异。

磨的好,石材自身就色泽清晰,光彩照人,漂亮而且耐用,比磨到1000#做粉更好。

磨的不好,所有的缺陷如优化不足、划痕、发白等,都会在抛了光之后被放大,视觉上难以忍受。

磨的好的地面

磨的不好的地面

三、研磨要养成好习惯

有些人做石材,从没有说做不亮的,那他100%的概率是磨地的高手。

有些人做石材,有时候做的很亮,有时候怎么做都不亮,那他80%的概率是在研磨环节就没有处理好。

其实,这其中的差异,并没有什么神秘的地方。研磨是一个精细的工作,也是一个需要耐心和细心的工作。正确理解上面阐述的研磨和抛光的原理,在实际操作中理论和实践结合,就能把地磨好。具体的说,也有一些经验供大家参考:

①标准最低的合格工程,也要求横刷交叉至少磨3遍;精品级的工程,每个号段不得低于5遍的交叉研磨。每一道研磨,一定要压住上一道5~10厘米的宽度。

②你可以使用三步片,五步片,但是不要跳号。

③研磨时一定要及时清理干净水浆。抽水时,要先把脚下的地面抽干净。每个号段磨完,研磨机的磨盘四周,和磨头上也必须用抽机清理一下。

④注意防止沙粒、其他异物等。磨好的地面,要保护起来不要随意走动。

磨地的高手们,都是这么练出来的。耐心+好习惯,就没有磨不好的地面,没有做不好的工程。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号