摘 要: 文章介绍了我国铝土矿资源利用率低和供需矛盾的现状,提出了提高铝土矿资源利用率的具体办法,并对铝土矿资源均质化技术进一步产业化提出建议。

关键词:铝土矿资源、提高利用率、均质产业化

Discussion on improving the utilizationrate of bauxite resources in China

Yan zhong-guang

(Yanggquan Institute of Calibration and Testing forQuality and Technical Supervision,Yanggquan 045000,China)

Abstract:Thispaper introduces the present situation of bauxite resources in China the lowrate of utilization and the contradiction between supply and demand.Put forwardthe specific measures for improve rate of utilization of bauxite resources.Andput forward the proposal for homogenizing technology further industrialization ofbauxite resources.

Keywords:bauxite resources;improve the utilization rate;homogeneous industrialization

1 引 言

铝土矿原料是铝氧、陶瓷、耐火工业的天然原料。我国已探明铝土矿储量25 亿t,占世界总储量的2.4%,每年的开采量占世界总开采量的8%【1】,主要分布在山西、河南、贵州等省。铝土矿按品级经不同温度煅烧加工,生产的高铝熟料是生产Al2O3-SiO2 耐火材料的重要原料。建国后,国家先后在铝土矿资源丰富的山西阳泉、贵州贵阳、河南渑池建立铝土矿原料生产基地,满足了国民经济建设快速发展的需求,同时也积累了铝土矿原料生产的经验和教训。改革开放后,民营企业得到迅猛发展,铝土矿原料产量大幅增加,但一直以煅烧天然块料为主,资源利用差,能耗高,污染严重。

铝土矿是可用尽且不可再生的宝贵资源,目前我国约有65%耐火材料属于Al2O3-SiO2系产品,其中的65%左右都以铝土矿为原料【2】,尤其近年来随着氧化铝生产的高速发展,过度的开采和生产加工致使我国铝土矿资源日趋匮乏,资源保有储量快速下降,尤其高铝富矿供给矛盾突出。因此,在保障耐火材料和铝工业健康发展的前提下,加强对提高铝土矿资源利用率的研究,采取均化、提纯等技术使天然原料的品位、质量发生质的提升,不仅提高铝土矿综合利用水平和生产附加值,还为研发大量的优质合成新材料打下坚实的基础。

2 我国铝土矿资源的特点

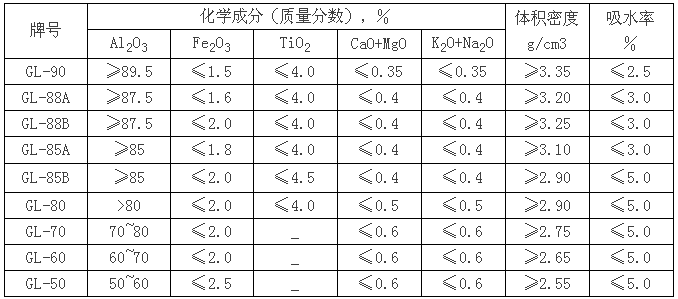

铝土矿是一水铝石(Al2O3·H2O)与三水铝石(Al2O3·3H2O)混合物,并与其它矿物如高岺石(Al2O3·2SiO2·2H2O)等共生。我国铝土矿多为一水铝石-高岺石型,其特点是含Al2O3 高、SiO2 高、Fe2O3低,属于难溶铝土矿,不能直接用先进的拜耳法生产炼铝工业的氧化铝,但比较适合用做耐火材料,而且由于矿床成因及赋存地质条件的影响,往往在同一矿层、同一区段,矿石品位差别很大,呈“鸡窝矿”,根据以上特点,耐火级铝土矿分类如表1【3】所示。

铝土矿石的分级和有害杂质的去除(如Fe2O3、K2O、Na2O、MgO、CaO等)直接影响耐火材料品种和质量。不同用途的高铝制品,需要不同质量的高铝矾土熟料。行业标准YB/T5179-2005将适用于耐火材料的高铝矾土熟料(煅烧天然块料)划分为9个牌号,其理化指标要求如表2所示。为达到高铝矾土熟料不同品级要求,铝土矿需实施分级开采,以控制Al2O3含量的范围,目的是使化学成分和矿物组成达到稳定,这是制造优质高铝制品的前提条件。国外标准还要求熟料中的Al2O3 含量波动范围控制在~1%,而我国煅烧天然块料生产的矾土熟料从未达到过,往往高达5%~10%,制约了我国高铝耐火材料制品质量的提高,是我国高铝炉衬使用寿命不高的原因之一。

近年来,我国平均每年消耗优质铝土矿1 亿t 左右,其中铝工业8000 万t,耐火材料1500 万t(含电熔料、高铝水泥等),陶瓷及其它工业500 万t。国内耐火级铝土矿石大都是人工选矿分级,规模小,矿石开采中20%~30%碎矿以及低品位矿石被遗弃,资源利用率很低。其原因一是各地取缔燃煤倒焰窑和土竖窑后,目前煅烧窑炉主要以燃气方倒焰窑和煤粉回转窑为主,近年发展了新型燃气机械化竖炉,但这些炉型只能煅烧块料,回转窑煅烧大于5mm 块料,倒焰窑和竖炉煅烧大于40mm 块料,碎矿不能被有效利用;二是随着国内外市场销售情况的变化,特级、Ⅰ级熟料供不应求,Ⅱ、Ⅲ级熟料滞销,矿山开采普遍存在采富弃贫现象。根据统计,阳泉地区高铝矾土地质储量中特级、Ⅰ级仅占总储量的20.98%,Ⅱ级占52.49%;贵阳清镇麦格高铝矿特级、Ⅰ级可占总储量的30.16%,Ⅱ级占63.26%。在特级、Ⅰ级熟料热销的情况下,Ⅱ级以下矿石利用率很低。三是矿石相当程度的混级,致使块料煅烧高铝矾土熟料质量波动,部分严重混级矿被遗弃。每生产1t合格料大致要消耗4t~5t 地质储量,资源利用率仅20%~30%。

经过30 多年无序开采和不当利用,致使铝土矿资源供需矛盾突出,山西阳泉等地铝矾土原料开采高峰期已过,河南、山东某些地区出现矾土资源供应紧张局面。河南的耐火材料生产所用的Al2O3>80%矾土熟料主要依靠山西供应,价格上扬、但品位降低。随着全国新建、在建氧化铝项目逐步投产,铝土矿资源争夺更加激烈,已成为近来行业间关系的显著特征。在“调整与优化产品结构”的影响下,铝矾土分级供应耐火材料行业和铝业的传统观念已难以实现。

4 提高我国铝土矿资源利用率的具体办法

回顾我国铝土矿原料生产技术发展与实践,立足我国铝土矿资源的开采加工,铝土矿均质化的必要性已毋庸置疑。当前,面临我国铝土矿资源倾向于铝氧工业,耐火级原料供应日益紧缺,制约耐火行业的发展。由此迫切需要改变铝土矿资源的不合理开采使用,采用科学的工艺和先进的装备,充分利用大量中低品位高铝矾土、混级矿和碎矿,制备具有优异性能的系列矾土基均化料(Al2O3 含量50%~90%),重点是莫来石均化料(Al2O3 含量45%~75%),有条件的企业上浮选提纯,或采用电熔的办法减少高铝矾土的杂质,或者加入少量添加物改善材料的显微结构,提高材料性能,使我国铝土矿资源利用率从现在~20%提高到80%以上,实现可持续发展。均化料系列化产品促进高铝矾土熟料质量、性能和附加值升级,还可以实现铝土矿山大规模机械化开采,形成采、烧一整套适应资源特点的现代化生产系统。因此,发展铝土矿均化料,具有重要的现实意义和广阔的应用市场。

上世纪六十年代末,在阳泉铝矾土矿煅烧车间1#生产线设计建设时已采用半干法成球盘成球、回转窑煅烧生产均化料,由于当时装备技术滞后而未获成功。我国均化料正式研究工作始于上世纪七十年代的阳泉工程,“八五”列入攻关课题,至今已有较为坚实的研究和企业规模生产基础。近来一些学者的实验室数据证明了矾土基莫来石具有优异的高温力学性能,如高温断裂强度,当刚玉/莫来石75:25 或25:75 为最好;高温蠕变性能好坏排列顺序为Ⅱ等高铝>Ⅰ等高铝>Ⅲ等高铝等,并非烧结高铝矾土中Al2O3 含量越高越好【4】,从理论上支持了多年来我国铝土矿发展均化料的思路和决心。

5 我国铝土矿均质化技术进步与产品发展

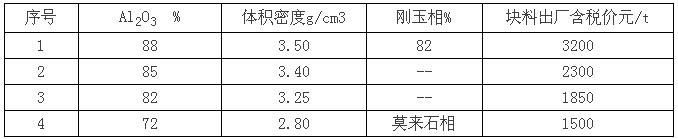

铝土矿均质化处理对原料的化学组成没有改变,干磨粉料含铁难除,湿磨可除铁。采用高品位原料与低品位原料配矿,生产预定成分的均化料,使大量中、低品位高铝矾土及碎矿得以充分利用,大大提高资源利用率,丰富产品品种,提高了高铝矾土熟料质量,因此具有广泛的应用前景,在资源紧缺的今天更具有重要的现实意义。近年来,我国铝土矿均质化技术发展很快,生产线建设方兴未艾。山西某工程利用铝矾土碎矿,采用湿法生产工艺及湿法除铁试验结果,产品质量与国内外同类产品对比见表3.

6 结束语

近年来,国内开始重视均化料的合成和生产,进行了许多实践,留下了宝贵的经验和进一步发展的课题。首先应制定耐火级铝土矿的分类标准,使铝土矿勘探有章可循。我国铝土矿虽储量丰富,但各地区自然生成状况及矿石结构差异很大,应分级开采、分级煅烧高铝熟料。对于可以机械分级开采的矿山,采用块料煅烧,毕竟分级开采煅烧块料工艺简单,生产成本低,也可以满足不同层次高铝制品的要求。其次应大力发展均化料系列产品,这已逐渐成为行业的“共识”,各地应根据项目的产品规模、原料条件、装备水平和产品质量等因素,鼓励进行高铝矾土均化料生产工艺技术开发,对于高铝均化料产品,大力推广应用,通过实践总结制定标准。三是选择有条件企业上浮选提纯。浮选工艺提高原料品位固然是利用低品位原料的好方法,但增加了基建投资和生产运行成本。采用浮选工艺关键是经济上可行。因此应鼓励企业首先利用积存的低价铝矾土混级粉矿建浮选示范厂。同时应尽可能利用铝氧工业发展浮选矿石的时机,合理选择选矿方案,选择有条件企业上浮选,实现铝氧工业与耐火工业双赢是可能的。

参考资料

1] 李洪霞.我国耐火材料工业科研发展方向.耐火材料信息,2011(1):2

2] 钟香崇. 我国高铝矾土创新发展的战略思考阳泉“中国(荫营)耐火产业创新发展论坛”2008.10

3] 李洪霞. 耐火材料手册北京:冶金工业出版社,2007

4] 孙洪巍. 矾土基莫来石及均化料的发展思路.郑州大学.2008.10.27

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号