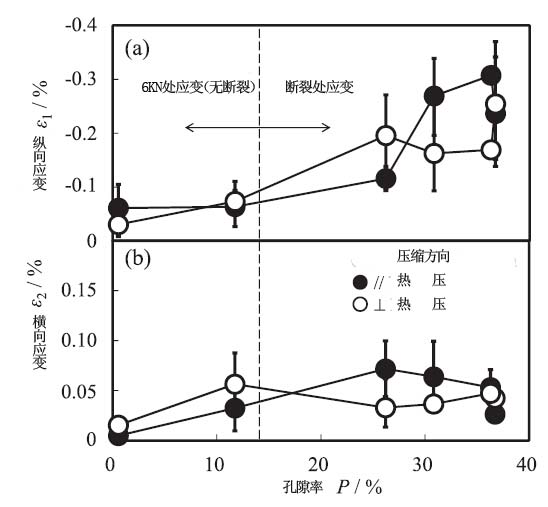

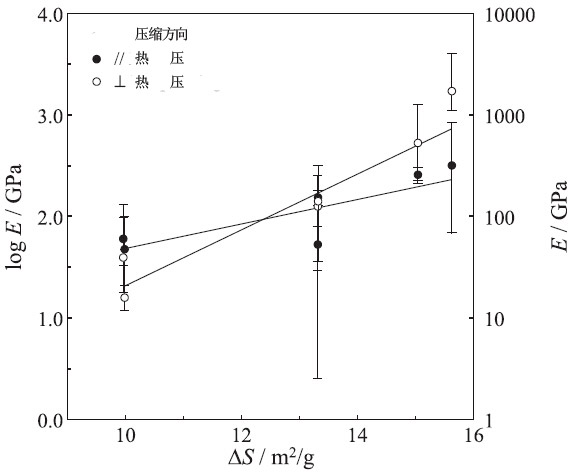

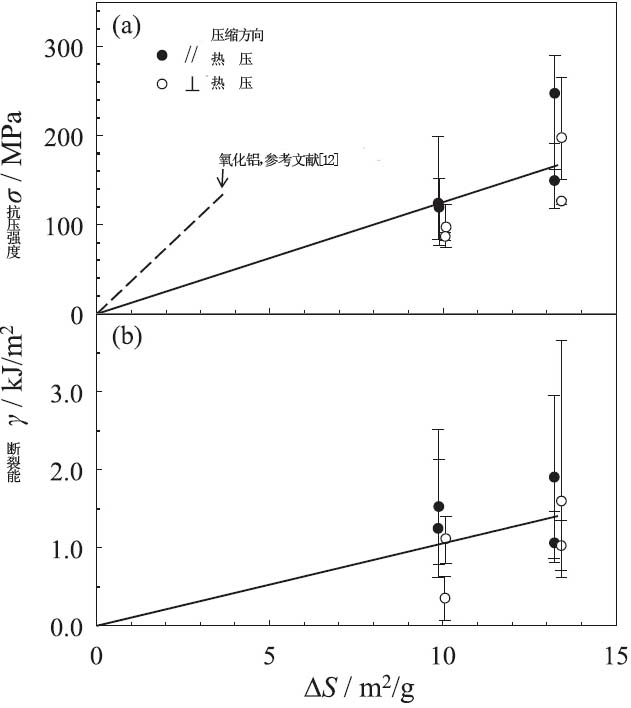

摘要:在1400℃-1900℃的热压温度下用1wt%Al2O3- 1wt%Y2O3的添加剂采用液相烧结法制备多孔碳化硅陶瓷。压缩断裂的纵向应变以更大的气孔率增长,且比横向应变要大。压缩杨氏模量和断裂应变取决于测量方向,并随着晶界形成所致的比表面积的减小而增大。但抗压强度和断裂能对测量方向不甚敏感。多孔碳化硅压制坯的抗压强度随晶界面增大而增大。根据强度和晶界面关系的理论建模,可以推断出多孔碳化硅压制坯的晶界面断裂是由剪切变形引起的,而不是压缩形变引起的。

关键词:抗压强度,孔隙率,液相烧结,碳化硅

1、 引言

多孔性陶瓷广泛应用于过滤器、分离膜、催化剂载体;并由于其良好的热稳定性、机械性和化学性而用于电化电池。我们之前的研究利用H2、CO2、N2和Ar气体对多孔铝材和碳化硅陶瓷的透气性做了测验以此来研究多孔结构对传输气体的流量的影响。我们还制备了有效的多孔性电化电池,通过沼气改良(CH4+CO2→2H2+2CO)或者水煤气变换反应(CO+H2O→H2+CO2)并分解CO、CO2气体为固态碳和O2气体(CO→C+1/2O2)来促成氢的形成。

除了材料气孔和气体分子之间的化学反应外,还对多孔陶瓷的机械性能进行了研究。公式1为断裂强度σ和孔隙率P的经验关系式。

σ=σ0 exp(-bp) (1)

其中,σ0为P=0%时的强度,b为实验参数。在多孔羟磷灰石陶瓷、碳化硅和铝材的实验中经常会用到经验关系式。实验证明多孔氧化铝陶瓷的抗压强度与相邻两个颗粒和煅烧粉末压制坯中的颗粒数量之间的瓶颈区有关系。本论文对形变特性、杨氏模量和抗压强度进行平行方向和垂直方向上的测量;通过对热压多孔碳化硅压制坯的观察,发现了各向异性的机械性能。

2、实验

实验所用材料为Yakushima电子工业有限公司生产的碳化硅粉末,参数如下:化学组份为0.66mass%的SiO2,0.37mass%的C,0.004mass%的Al,0.013mass%的的Fe,粒度为800nm,比表面积为15.85m2/g,等电点pH2.5。烧结添加剂为Al2O3(纯度>99.99%,粒度310nm,比表面积10.8 m2/g,等电点pH8.0;日本东京Sumitomo 化学工业有限公司制备)和Y2O3(纯度>99.99%,粒度290nm,比表面积15.0 m2/g,等电点pH7.5;日本东京Shin-Etsu化学工业有限公司制备)。按照SiC: Al2O3: Y2O3=1:0.01:0.01的重量比对这三种材料进行混合勾兑,并将其分散在固体含量为30vol%、pH为5.0的双蒸馏水中。对其搅拌24小时然后置于石膏板上加以固化。压制成块的粉末配合料放入充满氩气的器皿,置于碳模具上,1400℃-1900℃下热压2小时,压力为39MPa。将烧结好的碳化硅试样切成5×5×6mm的长方柱。利用煤油介质的阿基米德法对烧结试样的堆积密度进行测量;利用BET进行比表面测试;在800℃的85mol%NaCl-15mol%NaOH溶液中对烧结碳化硅试样进行20分钟的加热并作化学浸蚀,然后利用场发射扫描电镜(FE-SEM)对碳化硅微结构进行观察;

在对比组实验中,将碳化硅试样夹在由铜板(20×20×1mm)、烧结碳化硅板(20×18×7mm)、铜板(20×20×1mm)制成的两个夹层中,然后以小于6KN的载荷以0.1mm/min的十字头速度进行压缩。以相对与热压方向的平行方向和垂直方向对碳化硅试样的机械性能进行测量。在压缩实验中,对试样纵向和横向应变进行测量以求值泊松比。在每一组热压参数条件下对压缩实验操作四次,以验证测量的再现性。

3、结果和讨论

3.1.碳化硅压制坯的致密化

3.2. 碳化硅压制坯的形变特性

3.3. 杨氏模量和抗压强度

3.4. 抗压强度的理论阐述

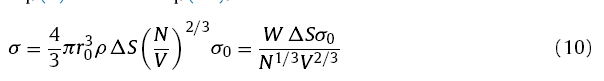

之前的研究已经证明多孔氧化铝压制坯的抗压强度相对于晶界面(由比表面积的减少而求得)成比例地增长;在此,本研究则根据晶界面讨论多孔碳化硅压制坯的抗压强度。图九为磨粒配位数为6、8、12的模型结构在热压时碳化硅压制坯的相对密度和收缩率之间的关系。碳化硅压制坯的原始密度d0和热压过程中的密度d与公式2、3的固化压制坯高度H相分别想关联。

其中r0为碳化硅磨粒半径,ρ为碳化硅磨粒的真密度。公式5、6的结合可得公式7:

在热压温度1400-1900℃下,添加了Al2O3-Y2O3的碳化硅压制坯的孔隙率被控制在0-40%。通过碳化硅的分解-沉淀机制得到的致密化结构还伴随着比表面积的下降。压缩断裂的纵向应变范围为0.1-0.3%,随孔隙率增大而增大;而横向应变则不受孔隙率影响,保持在0.5%左右。垂直于热压方向的泊松比随孔隙率减少而增大;而平行热压方向的泊松比则不受孔隙率影响。碳化硅的杨氏模量和抗压强度随着由晶界形成所致的比表面积的减小而增大。虽然杨氏模量和断裂处的应变取决于测量方向,但断裂强度和断裂能基本不受测量方向性的影响。多孔碳化硅压制坯的抗压强度随晶界面积增大而增大。根据强度-晶界关系的理论建模,无孔致密碳化硅的真抗压强度仅24MPa,是孔隙率为0%的碳化硅抗压强度(2.7GPa)的1/100倍。据此得出结论,液相烧结多孔碳化硅的晶界断裂室友剪切形变所致。(编译自中国磨料磨具网)

[2] H. Maeda, Y. Hirata, S. Sameshima and T. Shimonosono, J. Porous Media, 17,705–713 (2014).

[3] Y. Hirata, Y. Terasawa, N. Matsunaga and S. Sameshima, Ceram. Int., 35,2023–2028 (2009).

[4] M. Ando, Y. Hirata, S. Sameshima and N. Matsunaga, J. Ceram. Soc. Jpn., 119,(11) 794–800 (2011).

[5] Y. Suga, R. Yoshinaga, N. Matsunaga, Y. Hirata and S. Sameshima, Ceram. Int.,38, 6713–6721 (2012).

[6] Y. Hirata, Y. Kisanuki, S. Sameshima and T. Shimonosono, Ceram. Int., 40,10153–10157 (2014).

[7] Y. Hirata, M. Ando, N. Matsunaga and S. Sameshima, Ceram. Int., 38, 6377–6387(2012).

[8] E. Ryshkewitch, J. Am. Ceram. Soc., 36, (2) 65–68 (1953).

[9] K.-Y. Lim, Y.-W. Kim and I.-H. Song, J. Mater. Sci., 48, (5) 1973–1979 (2013).

[10] D.-M. Liu, Ceram. Int., 23, 135–139 (1997).

[11] Y. Hirata, T. Shimonosono, T. Sameshima and S. Sameshima, Ceram. Int., 40,2315–2322 (2014).

[12] Y. Hirata, N. Matsunaga, N. Hidaka, S. Tabata and S. Sameshima, J. Ceram. Soc.Jpn., 116, (6) 665–673 (2008).

[13] F. Chen, Y. Yang, Q. Shen and L. Zhang, Ceram. Int., 38, 5223–5229 (2012).

[14] J.-H. Eom, Y.-W. Kim, C.B. Park and C. Wang, J. Ceram. Soc. Jpn., 120, (5) 199–203(2012).

[15] J.-H. Eom and Y.-W. Kim, J. Mater. Sci., 44, 4482–4486 (2009).

[16] J.-H. Eom and Y.-W. Kim, J. Ceram. Soc. Jpn., 116, (10) 1159–1163 (2008).

[17] Y. Hirata, N. Suzue, N. Matsunaga and S. Sameshima, J. Eur. Ceram. Soc., 30,1945–1954 (2010).

[18] Y. Nakamura, S. Kasuga, J. Nakamura and Y. Hirata, in High TemperatureCeramic Matrix Composites, Ed. by W. Krenkel, R. Naslain and H. Schneider,Wiley-VCH, Berlin (2001) pp. 721–727.

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号