摘要 在同种金刚石表面分别镀覆不同金属层,并将之作为磨粒应用于陶瓷磨具中,通过观察金刚石烧结前后形貌、测试试样的抗弯强度和耐磨性以及对断口SEM形貌通观察,分析了各包覆层对磨具的影响。结果显示,对于镀钛、镀铜、镀镍金刚石,与陶瓷结合剂按一定比例混合冷压烧结,并没有显著提升磨具的性能。

关键词 金刚石;陶瓷结合剂金刚石磨具;表面镀覆

陶瓷结合剂金刚石磨具集陶瓷材料和金刚石的优异性能于一身,具有高硬度、高锋利度、很好的散热性和自锐性以及易修整等特点,能够很好的满足难加工材料和一般材料的高精磨削和高效磨削需求,并且适用于数控磨床和自动化生产线上的应用[1]。

但陶瓷结合剂金刚石磨具在使用过程中金刚石磨粒容易脱落,并且在制造过程中也容易被结合剂中的碱性氧化物腐蚀,导致磨具的使用性能下降。为解决这些问题,国内外许多专家、学者做金刚石表面改性的研究。查阅文献[2,3]可知,现在比较成熟的金刚石表面处理技术有化学镀铜、镍,真空微蒸发镀钛,涂覆玻璃等,主要应用于树脂结合剂磨具,效果良好。郭志敏等研究了几种镀覆金刚石对陶瓷磨具强度的影响[4],其结果显示,在热压工艺中各镀层对磨具强度的贡献大小为Al<无<Si <Ti <Si <Ti <TiO2< Al2O3。但对现有已形成规模生产的陶瓷磨具所使用的工艺是冷压后自由烧结,烧结气氛与热压不同,此种情况下金刚石和表面金属均会发生一系列复杂的反应,则镀覆金刚石对陶瓷磨具的也会发生变化。本实验研究了镀铜、镀镍和镀钛金刚石在陶瓷磨具中的应用,在现有的冷压烧结工艺下比较了其对磨具性能的影响,对于开发高性能的陶瓷结合剂金刚石磨具有一定的参考价值。

1 实验方法及过程

1.1 原材料

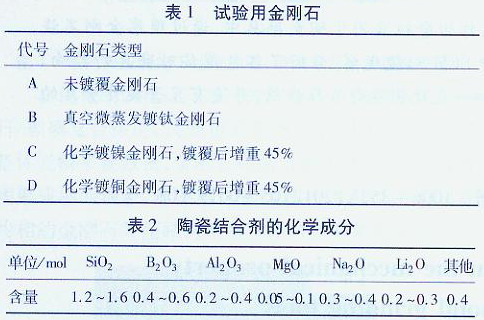

实验对粒度为140/170目的同种金刚石采用四种处理方法,见表1.陶瓷结合剂化学成分见表2。

1.2 四种金刚石形貌观察

低温陶瓷磨具一般需要加热到700~800℃烧结,此温度对镀覆金刚石会有一定影响,所以将金刚石按照烧结试样的温度工艺处理,在从日本进口的超景深显微镜下观察其形貌变化。

1.3 试样制备及检测

为使实验数据更可靠,试样选用三种金刚石浓度150%、200%、230%。对于镀覆金刚石,计算金刚石浓度时,应除去金刚石表面的金属质量。将四种金刚石与结合剂按一定比例混合,按照相同的工艺,制作成37.5mm×9.6mm×8mm的试样条。对试样做三点弯曲实验和断口SEM形貌观察,测试金刚石镀覆层对磨具抗弯强度的影响。并将制得的试样条与刚玉砂轮在一定压力和时间下对磨,通过磨削前后的质量差,比较不同镀覆层对磨具耐磨性的影响。

2 实验结果与讨论

2.1 金刚石形貌分析及讨论

图1是通过超景深显微镜观察烧结前后金刚石形貌对比照片。由图1可以看出:所使用的未镀金刚石即金刚石A,呈淡黄色透明状,颜色不均,有此南段有黑点,形状极不规则;镀覆金刚石镀层均匀,没有出现漏镀现象。高温处理后,金刚石A变化不大;金刚石B、C、D有明显的镀层脱落现象,并且镀层颜色呈现出各金属氧化物颜色。说明镀层在此温度工艺下发生氧化反应,致使镀层疏松、脱落,失去了镀层保护金刚石的效果。

图1 烧结前后显微镜下金刚石形貌观察对比

2.2 试样分析及讨论

按一定工艺烧结后,目视观察金刚石A试样条整体呈绿色,金刚石B试样条整体呈浅绿色,金刚石C试样条整体呈墨绿色,金刚石D试样条整体呈黑色。并且随着金刚石浓度增加,颜色加深。由2.1可知,烧结过程中,金刚石表面镀覆金属直接氧化,所以各试样条呈现其镀层金属氧化物的颜色。

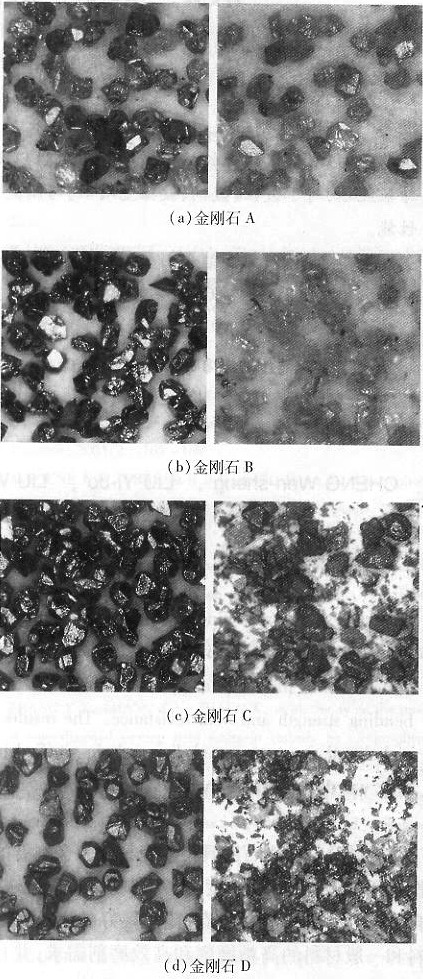

(1) 抗弯强度测试结果

由各试样抗弯强度测试结果(见图2)可以看出,金刚石A在浓度达到200%时抗弯强度最大;金刚石C的抗弯强度整体最低。由包亦望的研究[5]可知,抗拉强度能够间接的反应结合剂对金刚石的把持力,而对于规格一定的陶瓷试样条,其抗弯强度与抗拉强度有一定的比例关系。由此可知,表面镀覆金刚石并没有增加陶瓷结合剂与金刚石的结合力,其金刚石与结合剂把持力情况A>B>D>C。

(2) 断口扫描电镜形貌观察

由四种金刚石试样断口SEM形貌观察结果(见图3)可以看出,金刚石A试样结合剂与金刚石紧密结合,无缝隙;金刚石B试样断面结合剂与金刚石结合相对比较紧密;金刚石D试样金刚石表面镀覆层有少许脱落,与结合剂的结合情况比较差;金刚石C试样金刚石与结合剂的结合情况最差,有清晰的缝隙可见。SEM观察得出结合情况A>B>D>C,与抗弯强度实验结果相同。

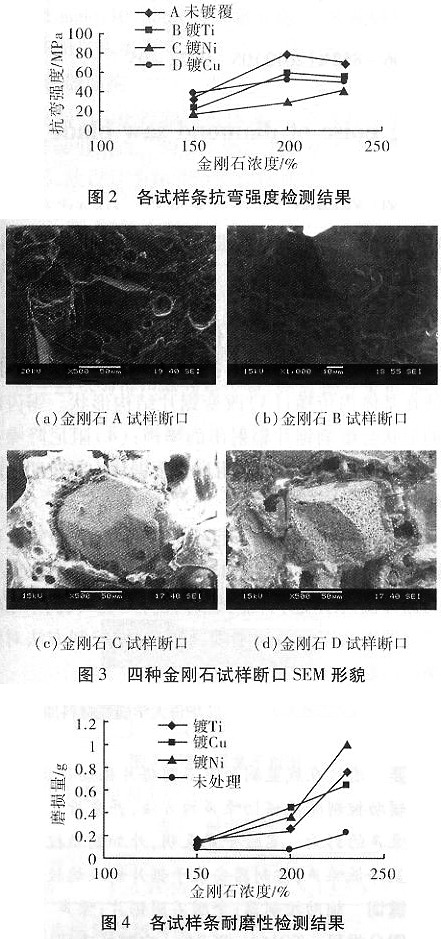

(3) 耐磨性检测结果

图4所示为耐磨性实验结果,磨损量越小,说明其耐磨性越好。由图4可以看出,未镀覆金刚石的试样条在相同的条件磨削,其耐磨性最好。说明示镀覆金刚石与陶瓷结合剂的结合情况最好,而镀覆金刚石与陶瓷结合剂的结合力变差。

图4 各试样条耐磨性检测结果

(4) 原因分析

陶瓷结合剂金刚石磨具烧结过程中,镀覆金刚石发生氧化。其所需氧原子主要来源于两个方面:一是烧结气氛中含有氧气,二是所用陶瓷结合剂含有大量碱金属氧化物,其中含有大量“自由氧”。根据有关研究[6]。“自由氧”化学势较高,活性大,导致表面金属镀层氧化。发生氧化的金属镀层容易从金刚石表面镀层脱落或者融入结合剂中,使陶瓷结合剂对金刚石的把持力下降,则导致磨具的整体性能降低。

对于金刚石B试样,力学性能降低有两方面原因:一是表面钛金属层氧化,脱落,没有起到保护金刚石、增加结合力的作用;二是采用真空微蒸发镀钛技术,处理温度为650~780℃,而对于所使用低品级金刚石,其缺陷较多,强度较小,此温度处理对金刚石的损伤比较大,降低其切削性。

对于金刚石C、D试样,其金刚石表面金属镀层在烧结过程中会发生如下的化学反应。

MO+C=M+CO (2)

CO+MO=M=CO2 (3)

由图3c、3d也可以看出,金刚石C试样与结合剂之间有明显气孔,金刚石D试样金刚石表面镀层明显脱落,这是导致金刚石C、D试样条件的抗折强度和耐磨性下降很大的原因。所以,表面镀钛、铜、镍的金刚石与陶瓷结合剂混合,通过冷压后烧结工艺制得的陶瓷磨具,力学性能提高并不明显,甚至会降低磨具性能。

3 结论

(1) 对金刚石表面镀钛、镀镍和镀铜,在与陶瓷磨具同样的温度工艺处理后,表面金属镀层在含氧气氛中会发生化学反应,导致镀层疏松、脱落。

(2) 将未镀覆、镀钛、镀镍、镀铜金刚石与陶瓷结合剂按一定配比混合冷压烧结制成试样条,其抗折强度为未镀覆>镀钛>镀铜>镀镍,并且表面未镀覆金刚石的耐磨性最好。

(3) 金刚石表面镀覆钛、铜、镍对冷压烧结的陶瓷结合剂金刚石磨具的力学性能提高并不明显,甚至可能会降低磨具的性能,所以使用时应谨慎。

参考文献:

[1]侯永政.陶瓷磨具制造[M].北京:中国轻工业出版社,2010.

[2] 王明智,王艳辉,赵玉成,等.超硬磨料表面镀覆(涂覆)的种类、方法及用途(Ⅰ)[J].金刚石与磨料磨具工程,2004(5):68-72.

[3] 王明智,王艳辉。赵玉成,超硬磨料表面镀覆(涂覆)的种类、方法及用途(Ⅱ)[J].金刚石与磨料磨具工程,2004(6):68-72.

[4] 郭志敏,张向红,臧建英,等.磨料表面镀覆对陶瓷结合剂超硬磨具强度的影响[J].超硬材料工程,2005(1):10-21.

[5] 包亦望,金宗哲.脆性材料弯曲强度与抗拉强度的关系研究[J].中国建筑材料科学研究学报,1991(3):1-5.

[6] JACKSON M J,BARLOW N,MILLS B.Effect of bond composition on the strength of partially-bonded vitrified ceramic abrasives [J].Journal of Materials Science Letters,1994,13(17):1287-1289.

作者简介 程文胜,男,1988年生,钢铁研究总院研究生,主要研究方向:陶瓷结合剂超硬磨具。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号