1.松散料混料机的构造及工作原理

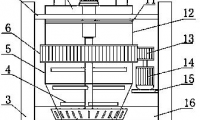

松散混料机的主要工作部件是两个带辊旋突棱的椭圆形空心辊子,平行安装在同一水平面上,并分别安放在两个半圆弧的锅座内,以不相等的速度对向转动。

由于辊子的几何形状较为复杂,导致混料机的工作原理也比较复杂。这种混料机在混料时起挤压,搓揉,上下左右翻动,撕裂等作用,既能把成型料混匀也能把料打成松散状态。而其中的挤压,搓揉两种作用力是混料与条散过程的主要作用力。

2.工艺

1)破胶:把硬弹性的固体丁苯胶投入混料机中,在上述的多种机械力的作用下,把它挤成胶团。

2)第一次软化:投入部分软化剂,使它与胶团捏炼并使之分散为小胶团,随后,软化剂逐渐均匀加入,使生胶成柔软的大胶团。

3)混结合剂:把粉状配合剂通过筛网均匀加入,使柔软的大胶团与粉状配合剂进行混合,逐渐吃入胶中,成为柔软的大胶团。

4)第二次软化:在加入磨料之前,再把剩余的部分软化剂加入,使结合剂大胶团再度软化成烂泥团状的结合剂。

5)混砂:把磨料一次加入与烂泥状的结合剂混合。直至混匀没有游离砂为止。

6)打散与过筛:开动翻锅机构的小电机,通过蜗轮及蜗杆的动作使混料锅座从后面升起并向前倾斜。边进行打散,边用小铲取出松散料进行过筛,即得成型用的松散状成型料。

3.影响混料质量的因素

1)容量:每种松散混料机都是按一定的混料容量来设计的。使用时,都应按固定的量进行混合,不要随意变更。否则,容量不定,会影响混合均匀性。

2)温度:与开炼机相似,松散机混料时,由于橡胶被强裂挤压,拉伸,剪切而自身生热,如果不注意控制温度,则橡胶成型料容易产生早期硫化。

3)加料顺序:混制结合剂时,加料程序较多;混制成型料时,虽较简单,但也有一定步骤。都必须遵照规定步骤来加料。否则,易产生混合不均。

4)间隙磨损:混料机中突棱辊子与锅壁之间的间隙,是最易被磨损的部位,如果磨损程度过大,则会明显减弱对橡胶的混炼作用,混制出的成型料质量不均。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号