1. 高速主轴

高速磨削时对砂轮主轴的基本要求与高速铣削时相似,各种主轴的类型、结构及其优点缺点可参见“高速切削的技术关键”的“高速主轴”。

与高速铣不同之处在于直径一般大于铣刀的直径。由于制造和调整装夹等误差,更换砂轮或者修整砂轮后甚至在停车后重新起动时,砂轮主轴必须进行动态平衡。所以高速磨削主轴须有连续自动动平衡系统,以便能把由动不平衡引起的振动降低到最小程度、保证获得低的工件表面粗糙度。

目前市场上有许多不同的动平衡系统产品,主要有下列两类:机电动平衡系统和电波动平衡系统。

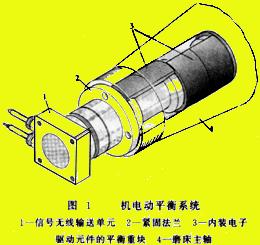

(1)机电动平衡系统如图1所示,它由两块内装电子驱动元件并可在轴上相对转动的平衡重块3,紧固法兰2和信号无线传输单元1组成。整个平衡系统构成一个完整的部件,装在磨床主轴4内,如图2所示。进行动平衡时,主轴的动不平衡振幅值由振动传感器测出,动不平衡的相位则通过装在转子内的电子元件测量。相应的电子控制信号驱动两平衡块1作相对转动,从而达到平衡的目的。这种平衡装置的精度很高,平衡后的主轴残余振动幅值可控制在0.1~lμm。该系统的平衡块在断电时仍保持在原位置上不动,所以停机后重新起动时主轴的平衡状态不会发生变化。

电液平衡系统的原理如图3所示,振动传感器装在主轴箱上,带有喷口的法兰装在主轴端部,一个具有三个或四个空腔的平衡环固定在转子上。进行平衡时,控制系统根据振动不平衡的幅值和相位向相应的空腔喷射液体。该液体一般为磨削用的冷却润滑液,万一空腔有泄漏也不会影响机床正常工作。主轴停止转动后,喷入空腔的液体仍然保留在原来的地方,主轴重新起动时,平衡状态不会发生变化。为了维持主轴和砂轮一直处于最佳平衡状态,则可启动自动平衡程序,对主轴进行连续启动平衡。

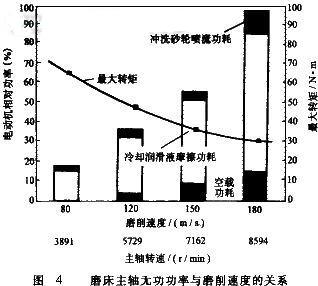

高速磨制的另一个特点是主轴功率损失随转速的提高呈超线性增长,如图4所示。当切削速度由80m/s提高到180m/s时,主轴的无功功率从不到20%增至 90%以上。构成无功功率的三个分量中,由冷却润滑液引起的损耗占最大比重。主要原因在于提高切削速度时,砂轮与冷却润滑滚之间的摩擦急剧加大,另外把冷却润滑液的质量加速到更高的速度也需要消耗能量。由于高速范围内电机驱动是以恒功率方式工作,因而当主轴转速提高时。主轴的输出转矩相应减少。同时主轴的无功功率急剧增加,使主轴可用的切削转矩大幅度减少。因此,在提高主轴转速时,必须考虑主轴是否还有足够的转矩用于切削。换言之,主轴功率不高时,即使提高主轴转速也不能提高材料切除率。为此必须设法降低无功功率。实验证明,无功功率不但与转速有关,而且还与砂轮的直径有关。图5是用不同砂轮直径时,各种切削速度下的无功功率。当切削速度为400m/s时,若采用直径为350mm的砂轮,无功功率损耗为17kW,而用直径为275mm的砂轮,功率损耗可降至13.5kW。也就是说,采用较小的砂轮时,可以有更多份额的功率用于磨削过程。

2.高速磨床结构

高速磨床除具有普通磨床的一般功能外,还须满足如下的特殊要求:

l)尽可能组合多种磨削功能,实现在一台磨床上能完成全部的磨削工序。

2)高动态精度、高阻尼、高抗振性和热稳定性。

3)高度自动化和可靠的磨削过程。

提高生产率一般有两种途径:一是降低切削过程的时间;二是缩短辅助时间。在工件形状比较简单且加工步骤较少时,提高切削速度,减少切削时间是一种十分有效的措施。但当工件形状复杂,加工步骤很多时,除了减少切削时间外,还须缩短辅助时间才能达到提高生产率的目的。

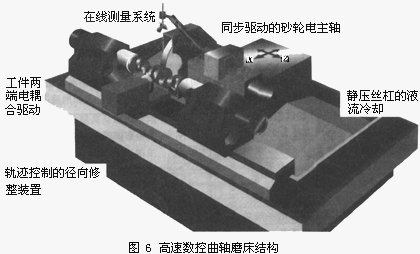

图6是德国Schaudt公司生产的高速曲轴磨床(型号CR41CBN)。主轴箱装在十字滑台上,滑台的导轨为液体静压支承,以提高支承面的阻尼和刚性。滑台由液体静压丝杠驱动,以降低摩擦阻力和提高滑台的动态特性。工件轴由伺服电机驱动并装有精密角度编码测量系统,构成了数控的C轴。磨床主轴为电主轴,可进行无级变速。所用的砂轮磨料为立方氮化硼,切削速度可达165m/s。在该磨床上加工曲轴时,曲轴毛坯不必进行车、铣等粗加工,精锻或精铸后的曲轴坯件可直接由磨削加工到最终尺寸。

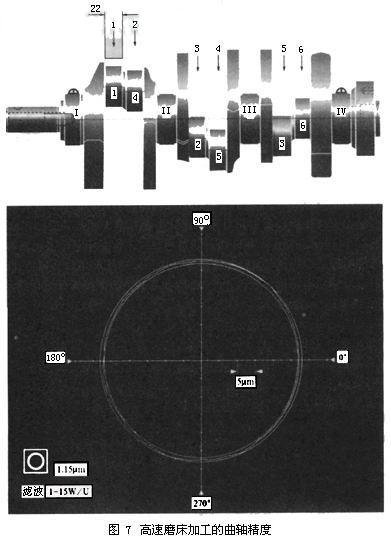

由于该磨床的X、Z和C轴为数控联动,故加工连杆轴颈时,只需由X和C轴联动插补即可,而不必像普通磨床那样,磨削连杆轴颈时需把曲轴装夹在偏心夹具上,在加工不同方位曲拐时,只需主轴箱在Z向作相应移动,而不需重新更换夹具或移至其他有相应夹具的磨床上去加工。因此采用高性能的曲轴磨床可大幅度地缩短切削时间、并把辅助时间降低至最低程度。该机床采用先进的数字伺服驱动系统,以确保联动插补加工的形状精度和位置精度,并采用在线测量系统以保证各轴颈的尺寸精度。图7为在该机床上加工的曲轴圆度误差,精度接近lμm,远低于一般设计要求的3μm。

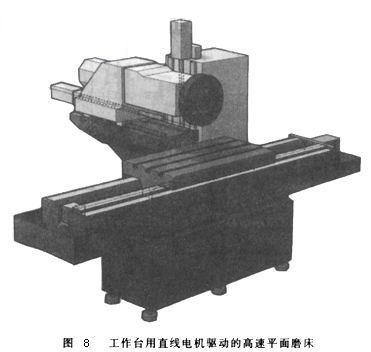

图8是德国Jung公司生产的高速平面磨床,它的基本结构与普通平面磨床相似,所不同的是切削速度可达125m/s,工作台的往复运动可以达到1000st/min。此种机床特别适合于加工精度要求很高的较薄的工件。因为薄工件易变形,故需减小磨削力。提高磨削速度是一种有效的方法,但磨削速度不可能无限制地提高,它受功率损失和振动的制约。图中的机床工作台由直线电机驱动,其往复频率提高到普通磨床的十倍以上。在切削余量相同时,由于往复领率提高。每次往复的切入深度相应减少,从面减少了磨削力,也有利于控制工件的尺寸精度。

3. 高速磨削砂轮

高速磨削砂轮必须满足下列要求:

l)砂轮基体的机械强度必须能承受高速磨削时的切削力。

2)高速磨削时的安全可靠性。

3)外观锋利。也就是说,磨粒突出高度要大,以便能容纳大量的长切屑。

4)结合剂必须具有很高的耐磨性,以减少砂轮的磨损。

高速磨削砂轮的基体设计必须考虑高转速时离心力的作用,并根据应用场合进行优化。为了提高砂轮的通用化程度,必须统一砂轮与法兰的连接部位的形状和尺寸,并根据强度要求进行优化。

图9 是砂轮基体的一个有限元在高速旋转时的受力状况。基体内各点的应力和应变可通过数值方法进行计算。根据基体的强度要求,它在旋转时的径向和切向的应力尽可能相等,以此找出基本的最佳轮廓。德国亚琛大学的Konig教授在1990年对切削速度为500m/s时的砂轮基体最佳孔附近的应力可降低到25%,基体边缘的应变降低到35%。

图10是优化后的砂轮基体外形,优化的部位有法兰接合部,基体轮廓和螺钉孔的数量与分布。优化的基体没有单独的大的法兰孔,而是用多个小的螺孔代替,以充分降低基体在法兰孔附近的应力。基体外缘的尺寸则主要根据应用场合而定。除了机械强度外,还必须考虑砂轮曲轴向刚度。

高速磨削砂轮的磨粒主要是立方氮化硼和金刚石,所用的结合剂有多孔陶瓷和电镀镍。随着高速磨削的进一步推广和科研的深入,新型的磨粒和结合剂也在不断地出现。

普通的立方氮化硼砂轮的磨粒多为结实的八面体,磨削过程中,磨粒的形状保持不变。由于磨粒磨损导致磨粒与工件的接触面增大,从而使磨削力不断增加,最后导致必须进行修整。瑞士的Winterthur公司最近研制出一种新的立方氮化硼磨粒,它的基本形状是四面体,在磨削力增大到一定程度时会产生分裂,从而形成新的锋利的切削刃。这种磨粒呈规则的几何形状,在制造时特意设计了许多与起始切削刃平行的分裂面。由于这种磨粒的形状有明显的负前角,所以切削过程中十分锋利。磨削合金工具钢对可有效地降低切削力和切削温度,在保持砂轮寿命不变时,可以提高材料的切除率和工件的精度。

电镀结合砂轮是高速磨削时最为广泛采用的一种砂轮。砂轮表面只有一层磨粒,其厚度接近磨粒的平均粒度,制造时通过电镀的方式将磨粒粘在基体上,所以这种砂轮十分有利于高速磨削。另外,电镀结合的砂轮磨粒的突出高度很大,能够容纳大量切屑,而且不易形成钝刃切削,对高速切削十分有利。此外,单层磨粒的电镀砂轮的生产成本较低。由于砂轮的轮廓只取决于基体的形状,所以可制成外形复杂的砂轮,与普通砂轮相比,电镀砂轮不需烧结时所用的模具,单件小批生产时也不会增加制造成本。

在使用过程中,电镀结合砂轮的优点是只有一层磨粒,因而不需进行修整,从而可节省昂贵的修整装置和难以掌握的修整工时。它的缺点在于使用时必须进行精心调整,以减少砂轮与主轴间的不同轴度。其次电镀结合砂轮在使用的初期其切削特性在不断变化,工件的表面质量不很稳定,为了解决这一问题,新砂轮在装上机床上必须首先进行细致的人工磨砺,使砂轮的切削面在使用时立即进入稳态切削,并可改善砂轮的回转精度以降低工件的粗糙度。

除电镀结合砂轮外,高速磨削也有用多孔陶瓷结合剂砂轮。这种结合剂为纯粹的人造材料,它的主要成分是再结晶玻璃。由于它具有很高的强度,所以制造砂轮时结合剂的用量很少,从而减少了结合剂在砂轮中所占的容积比例。理论上讲,结合剂不产生切削作用,所以它的比例越小越好。采用这样的新型合成结合剂制造立方氮化硼砂轮时,所需炉温比常规砂轮低,可以保证不影响CBN的强度和硬度。

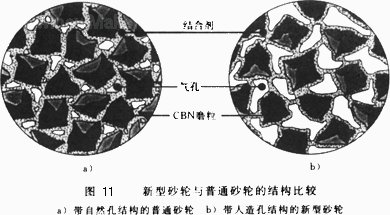

为了保证砂轮在整个使用寿命中保持锋利,砂轮的结构须有利于磨粒分裂,维持自砺过程,要达到砂轮自锋利的目的,除了尽量降低结合剂的比例外,还要优化磨粒的空间分布。图11是带自然孔的普通砂轮与带人造孔的新型砂轮结构的对比,后者磨粒间的气孔由发孔剂生成,在相同的面积内,可以明显地减少磨粒的数量。当切削力不变时,分摊在每一磨粒上的力相应增加,利于促进磨粒分裂和砂轮自砺的形成。通过计算机程序可算出各种磨粒分裂时作用在单个磨粒上的力,从而可准确地确定结合剂的比例。

4.冷却润滑系统

在推广采用高速磨削过程中,往往对冷却润滑系统未给予足够的重视,但它的优劣,常常能够决定整个磨削过程的成败。

冷却润滑系统由冷却润滑液、泵、过滤器等组成,对高精度磨削还需有温度控制系统以确保冷却润滑液的温度恒定。

冷却润滑液的功能是提高磨削的材料切除率,延长砂轮的使用筹命,降低工件表面粗糙度。它在磨削过程中必须完成四大任务,即润滑、冷却、清洗砂轮和传送切屑。故它必须满足以下的技术要求:

1)较高的热容量和导热率,以提高冷却效率。

2)能承受较高的压力。

3)良好的过滤性能,防腐蚀性和附着力。

4)较高的稳定性,不起泡,不变色。

5)对健康无害,易于清洗。

6)有利于环境保护,易于处理。

高速磨削时的冷却得是来供应系统(泵、管路和水箱)必须同样进行优化。图12是砂轮在周向清洗冷却时的受力情况。当砂轮圆周速度接近冷却液的出口速度时(图 12c),液流束帖附在砂轮约1/12的圆周上,就冷却与润滑而言,这种条件下效果最好。但此时清洗砂轮的效果很小,因为液流束与砂轮的相对速度接近于零。为了能够冲走残留在结合剂空穴中的切屑,冷却润滑的出口速度ω1必须大于砂轮的圆周速度υs,故就冲洗效果而言,图a最佳,图b次之,图c则较差。冷却润滑液对砂轮的制动力G的计算式列于图中,在相同的喷射角α1下,图c引起的制动力最大,图a则可能出现助推力。

冷却润滑液的在喷嘴出口的速度与喷嘴的几何尺寸无关,只取决于泵的压力。在一定的泵压力下、根据体积守恒和能量守恒原理可算出液流的出口速度ω1。图13示出在不同泵压力下冷却润滑液能达到的出口速度,为了有良好的清洗砂轮作用,应使液流出口速度高于砂轮圆周速度,例如切削速度为120m/s时,泵的压力就应大于70×105Pa。否则,不仅清洗作用减弱,而且由于冷却润滑液与砂轮接触时,要靠砂轮带动液流加速,产生了对砂轮的制动作用。从图4也可看到,由于砂轮速度提高,由清洗砂轮液流产生的制动力及摩擦力引起的功率损耗随之加大,进一步说明应对冷却润滑系统重视。

回顾迄今所进行的高速磨削的探索,当实验的磨削速度超过150m/s时,都未能取得全部预期的效果。究其原因冷却润滑系统是一个主要因素。大多数实验中虽然使用了大流量冷却润滑液,但是所用的泵压力普遍偏低,多数不超过20×105Pa,所以离冲洗砂轮所需的压力相差甚远。由于砂轮的容屑空间得不到清洗,在磨削过程中极易堵塞、引起磨粒发热磨损和切削力增加。由此可见,高速磨削时,提高冷却润滑系统泵压力的重要性。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号