1 前言

SiC是人造强共价健化合物材料,自E.G. Acheson1891年电熔金刚石时被首次发现以来,SiC材料以优异的高温强度、高热导率、高耐磨性和腐蚀性在航空航天、汽车、机械、电子、化工等工业领域广泛应用。目前SiC以Acheson方法为主要生产方式,年产量超过百万吨。我国黄河中上游的青甘宁和内蒙等省区由于具有丰富的水火电资源和优质的原材料,SiC厂家众多,SiC工业是该地区支柱产业之一。我国SiC年产量约38万吨,占世界年产量的40%,是SiC的使用及出口大国[1],在SiC微粉、SiC晶须及SiC复合材料等领域的研究也相当活跃。本文对SiC材料的制备技术和它的典型应用以及新近发展的工业应用作一较全面的评述。

2 Acheson法的SiC工业生产及产品应用

2.1 Acheson法生产SiC的进展

经过百年发展,现代SiC工业生产仍采用的是Acheson间歇式工艺。目前SiC冶炼炉改进处于:①炉体规模增大;老式冶炼炉长为5~10m,现在可长至25m.装料高达以千吨计;②送电功率增大:现在冶炼炉功率多在3000至7000kW之间,功率在12,000kW的超大型冶炼炉已在我国宁夏北方碳化硅公司正常运行;③电源由交流改为直流,保证了电网安全和稳定,操作更方便;④结构上的改进,主要在端墙和侧墙及乏料应用上。另外,目前的直流和交流电阻炉有更长的寿命,更易于装卸作业。随着Acheson冶炼炉的大型化,易产生电板热负荷过载和炉芯表面单位负荷过大两个问题。炉芯结构不规则或不均匀和大炉芯表面单位负荷会产生频繁喷炉影响冶炼炉操作并导致侧墙和端墙的破坏。尽管固定式和移动式SiC冶炼炉各有利弊,但大多数SiC生产厂家都是应用带或不带底部排气的固定式SiC冶炼炉。

工业SiC生产耗能高、对环境和大气有亍亏染,且劳动量大。因此欧美发达国家尽管SiC用量不断增大,但生产持续降低,代以从国外进口,同时加大了高性能SiC材料的开发力度。中国、巴西和委内瑞拉等发展中国家的初级SiC产量已占全祉£界的65%以上[1]。传统的SiC冶炼炉主要不能完全解决以下环境问题:

(1)CO2、SO2和扒墙时产生的SiC粉尘的污染。

(2)解决原料闷燃放出的臭气和石油焦的挥发份,尤其是燃烧时或燃烧后及扒墙时产生的SO2、H2S和硫醇类等含硫物质和CO气体带来的环境问题。

(3)无法收集冶炼时产生的炉内逸出气体用以发电或合成气体。

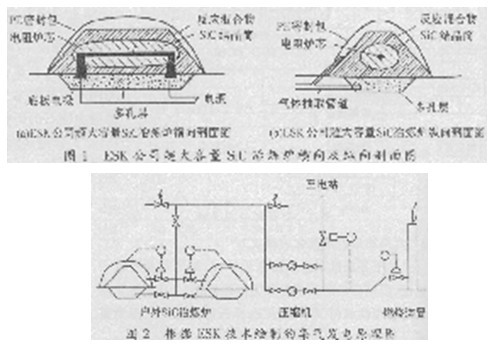

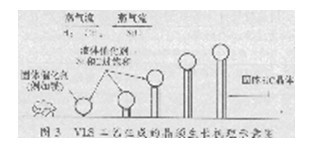

七十年代德国ESK公司在发展Acheson工艺方面取得了突破[2]。ESK的大型SiC冶炼炉建在户外,没有端墙和侧墙,直线型或U型电极位于炉子底部,炉长达60m,用PE包封盖以收集炉内逸出气体(~100×206m3s.t.p),提取硫后将其通过管道输送到厂区内小型火电厂发电。其剖面图及集气发电原理如图1,2所示,可减少污染并节能20%。该炉可采用成本低、活性高、易反应的高硫份石油焦和焦碳作为原料,将原料含硫量由传统SiC冶炼炉允许的1.5%提高到5.O%。

Acheson法制备SiC的优点是原料便宜,方法成熟易实现工业化生产。缺点是粉体质量不高:比表面积1~15m²/g,氧化物含鼍1 wt%左右,金属杂质含量1,4100~2,800ppm,依赖于粉碎、酸洗等后继工艺和手段。

2.2 Acheson法生产的SiC的工业应用

Acheson法制备的SiC材料大量应用于磨料、耐火材料、结构陶瓷和炼钢脱氧剂。在SiC的诸多用途中,磨料与磨削材料的应用是一重要方向,广泛用于切割和研磨玻璃、陶瓷、石料、铸铁零件、有色金属材料、硬质合金、钛合金和高速钢刀具精磨等。碳化硅耐火材料用途十分广泛:在钢铁冶炼中,可用作盛钢桶内衬、水口、高炉炉底和炉腹、加热炉无水冷滑轨;在有色金属冶炼中,大量用作蒸馏器、精馏塔托盘、电解槽侧墙、管道、坩锅;石油化工中用作脱硫炉、油气发生器等;陶瓷工业中大量用作各种窑炉的棚板,隔焰材料等。SiC含量大于90%的普通耐火材料主要用以制造耐中等高温的炉窑构件;含量大于83%的低品位耐火材料,主要用于出铁槽、铁水包等的内衬。SiC作为脱氧剂具有粒度细小、反应强烈、脱氧时间短、节约能源、电炉生产率高、脱硫效果好、脱氧成本低等明显优点。国外八十年代前后已普遍使用SiC做炼钢脱氧剂,我国始于1985年.近年来已在钢铁企业普遍使用。我国钢铁年产量已达1亿吨左右.每吨钢铁需要3~5kg SiC脱氧剂,加上铸造行业,脱氧剂的年用量巨大。炼钢用脱氧剂SiC也是我国重要的出口产品。另外SiC在取代氧化铝或石墨密封环方面应用广泛,在欧洲年用量约12×106副,美国6×106副,日本为106副,并有大量增加的趋势。

3 新型SiC材料的制备及其应用

随着先进的分析工具和生产技术装备的发展,人们对SiC材料的结构和性能关系的研究逐步深入.开发了一系列新的SiC制备技术和新的工业产品及用途。

3.1 β—SiC微粉

β—SiC微粉的制取方法很多,主要是八十年代后期发展起来的溶胶凝胶法、聚合物热分解法和各种气相法。气相法和聚合物热裂解法低温合成SiC微粉的研究已经进行多年。在600~1,800℃下热裂解CH3—SiH3已获得产量很高的无定型SiC微粉,其比表面积为25m²/g,杂质总量低于60ppm。能元压烧结至很高的密度,是高温结构陶瓷材料的理想原材料,可作为高温燃气轮机的转子、喷嘴、燃烧器,高温气体的热交换器部件,发动机中的汽缸和活塞等部件,还可作为核反应堆材料及火箭头部雷达天线罩等。陶瓷燃气轮机的热效率比一般燃气轮机可提高20%以上[3]。德国ESK公司将SiC作为涡轮增压器转子装在汽油发动机试验车上,最大转速为96,000n/min,排气温度为1,030℃,经过1,000km的路面试验,表现出优异的响应特性。近年来人们更多地关注在柴油发动机上应用陶瓷,SiC主要用做这种陶瓷发动机的挺柱、涡轮增压器转子、涡流式镶块等。1985年,日本NGK厂生产的增压器转子已投入市场。美国阿贡国家实验室能源与环境研究室运输研究中心预计:2000~2010年汽车发动机用陶瓷件可占领66%~90%的零件市场,总价值超过36亿美元,显示出十分,一阔的应用前景[4]。

3.2 化学气相沉积CVD—SiC材料

CVD—SiC 基于理论致密结构和高纯度(99.999%)表现出优异的物理化学性能已为人们所共知,利用扩散势垒作原子能材料和热压光学镜头的模具即是两例应用。另外,在碳或钨纤维芯上气相沉积SiC已制造出直径在120μm的纤维。最近Morton Inter—national Advanced Materials公司宣布已批量成功地研制出1,500mm宽、25mm厚的无基底CVD—SiC薄板,该材料在室温时热传导系数250W/m•K,抗弯强度466GPa,表面可抛光至亚纳米光学精度。其新型应用包括高温激光光学装置、密封和耐磨元件、计算机储存介质的基片以及电子包封元件[5]。

3.3 SiC晶须

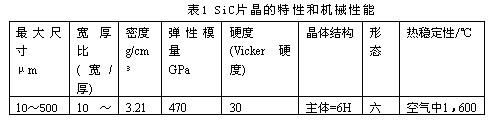

SiC晶须是立方SiC晶体极端各向异性生长的产物,长径比一般>10。半径从几十分之一到几微米,长度可至几百微米,特殊工艺下可达100mm。晶须生长的研究始于六十年代初期,美国carbomndum公司在研制增强添加剂时发展了半商业性工艺,德国ESK公司在批量生产晶须方面也做了大量的努力[6]。晶须生长机理有气相凝聚、气固相(VS)和气—固—液反应 (VLS)三种。前两种工艺生成的健康晶须直径<3μm. VLS工艺生成的晶须直径为3~5μm,长度超长者可达100mm。VLS机理如图3所示,SiC的两种组成元素由甲烷和一氧化硅提供.在Fe,Co,Cr和Mn等催化剂的作用下提供足够的Si和C维持反应和沉积使SiC晶须生长。晶须的拉伸强度和弹性模量分别高达16MPa和580GPa。

3.4 SiC片晶

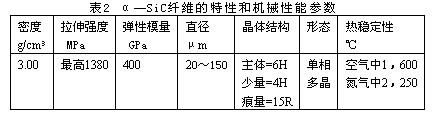

SiC片晶基于优异的机械性能和较低的商业成本作为复合材料补强剂引起了极大的研究兴趣。六方片状SiC晶体生长于Acheson炉的中心部位,但这种SiC片晶完全混生且晶粒生长过大并不适于用作陶瓷材料补强剂。人们为工业合成分散的小尺寸两c片晶做了大量的努力[7],用少量硼或铝作扩散促进剂在高温下合成了10~>100μm的小尺寸SiC片晶,而硼或铝又是众所周知的SiC烧结助剂。有添加剂存在的情况下.在β—SiC微粉中混入适当的SiO2和C或Si和C于1,900~2,100℃、惰性气氛中可以得到90%的α—SiC片晶。SiC片晶的特性和机械性能如表1所示。实验表明SiC片晶在金属和陶瓷基体复合材料中起到了很好的补强作用。

3.5 SiC纤维

连续SiC纤维作为金属和陶瓷基体复合材料的补强剂在世界范围内得到广泛重视.并进入商业阶段,商品名为Niclon,H—Nicalon和Tyranno等。最近Carbo—rundum和Dow coming公司的SiC纤维生产已有批量规模,德国已由几个工业合作伙伴启动了一项旨在开发SiC纤维复合材料应用的规模宏大的BMBF研究计划。Bayer公司新研制出一种Si—B—C—N纤维可在1800℃下保持无定型特性,拉伸强度高达3GPa[8]。随着超细粉制备工艺和烧结技术的发展,连续α—SiC纤维生产已成为现实,carbomndum公司八十年代在2130℃、氩气保护气氛的标准无压烧结条件下生产出了α—SiC纤维[9],其特性和机械性能参数如表2所示。用晶粒尺寸<2μm的SiC:超细粉可以生产直径20μm左右的SiC纤维。

3.6 SiC电子装置晶片

尽管一个世纪以来SiC已有大量工业产品和应用,但直到近年才出现用于高温、高频、高辐射、大功率的短波长光电SiC半导体。SiC突出的电特性是能带宽(4H—SiC禁带宽度为3.26eV,6H—SiC为3.03eV)、击穿场强高(100V下为2.2×106V/cm)、高热导率 (490W/m•K)、高饱和电子漂移速度(2.0×107 cm/s)而介电常数低(9.7),与Si,GaP和GaAs等普通半导体材料相比性能有巨大的优越性。SiC材料以独特的电学性能和热学性能的完美结合.广泛用于高温、高频、大功率半导体器件和紫外探测器、短波长发光二极管、高温及抗辐射数学集成电路等。SiC电子装置晶片的生长一般都是通过在2,200~2,500℃,真空或惰性气氛中升华Acheson炉生产的SiC产品而获得,该方法的Lely发明。另外,七十年代Tairow和Tsvetkov提出“变型升华”理论,实现了半导体单晶的生长,使在650℃高温下运行的JFET,MOSFET,MESFET,BJT等新型SiC器件的制备成为可能;八十年代S.M,Tang在(001)Si衬底上成功地制备了大面积单晶β-SiC薄膜,满足了低成本商业化器件制造要求;近年来又一步实现了以SiC为衬底的同质外延晶体生长,生成的薄膜缺陷少,界面陡峭。SiC电子装置晶片的大规模商业生产一直受来自螺旋位错和晶粒生长方向上直径可达5μm的微管造成的生长缺陷的干扰。生长缺陷的成因既有热力学和动力学方面的,也有技术方面的。如工艺稳定性、晶籽纯度和生长参数等。近期的研究工作已为消除生长缺陷建立了大量工艺模式。SiC在超导材料、功能材料方面的研究和应用都取得了很大进展。SiC器件可望在航天、自动化、雷达与通讯、汽车电子化等方面发挥重要作用。SiC压敏电阻还是最早应用的压敏电阻之一,适当掺杂后还大量用于高温发热元件。全球范围内工业界在生产SiC电子装置品片方面的力度都在加大,许多大公司包括siemens和Westinghouse都实施了有关SiC电子装置晶片制造和测试的研发(R&D)计划。美国Cree计划极大地发展了p-型和n-型掺杂的4H—SiC和6H—SiC SiC电子晶片的制造工艺与技术,成功获得了直径为75mm的SiC电子晶片样品。当前,商业化的SiC电子晶片直径为35mm。

4 展望

SiC作为一个用途广泛的工程材料已经深入到了人类生活的每一个角落,在数代科技人员的努力下极大地促进了工业发展。随着对其制备技术的深入研究。人们将会发现更多的SiC新用途并获得更多的SiC新型工业产品。未来,用Acheson法制备的SiC在产量和规模上将继续占主导地位,广泛应用在各工业领域内,同时利用其独特的物理化学性能,继续开发出象炼钢脱氧剂等对基础工业有重大影响的用途。为满足烧结高致密、高强度、高性能陶瓷材料并使之应用在高技术工业领域,新型的高技术SiC制备技术也会迅速蓬勃发展起来。降低成本、完善工艺,并与后续制备技术如烧结等相适应,在经济和效果上取得最佳成效是其方向。在电子器件应用方面也会获得更大的发展。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号