1988年,美国商用机器公司(IBM)最先将CMP工艺应用于4M DRAM 器件的制造。由于介电质、金属材料等通过化学气相沉积(CVD)或物理气相沉积(PVD)工艺沉积在硅片表面,在多层沉积后使硅片表面变得起伏不平,致使光刻工艺无法聚焦,因此CMP工艺被应用于实现硅片表面的平坦化,以继续进行下一步的光刻工序。

化学机械抛光或化学机械平坦化(Chemical Mechanical Polishing 或 Chemical Mechanical Planarization,CMP)是芯片制造的关键工艺之一。

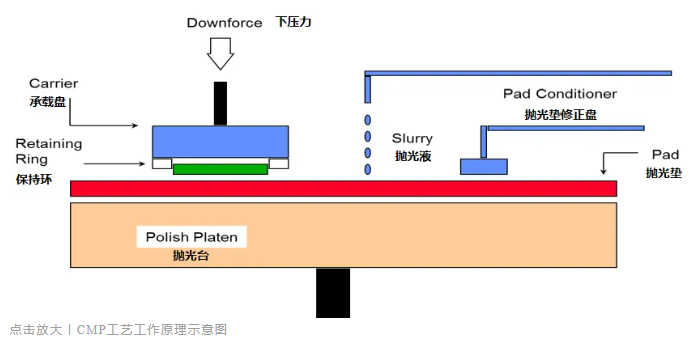

CMP的基本原理是将待抛光的硅片(有图形的正面朝下)以一定的压力压在抛光垫上,将抛光液引流到抛光垫表面沟槽中,同时维持硅片与抛光垫之间作相对旋转摩擦运动,借助化学助剂的化学反应作用,利用纳米颗粒、抛光垫等的机械摩擦作用反复抛光,使硅片表面达到平坦化。

与传统的纯机械或纯化学抛光方法不同,CMP技术通过化学和机械的组合技术避免了由单纯机械抛光造成的表面损伤,利用摩擦中的“软硬磨”原理,即用较软的材料来实现高质量的表面抛光,使化学腐蚀和机械磨削作用达到一种平衡。

CMP工艺从0.35μm 技术节点开始应用并被逐步推广使用。

最初,CMP工艺仅用于对二氧化硅介质层(SiO2)和钨(W)金属互连的平坦化处理。随着工艺复杂性的持续提高,多晶硅(Poly)、浅沟槽隔离层(Shallow Trench Isolation,STI)、钨接触孔、铝(Al)金属互连、铜(Cu)金属互连以及钽(Ta/TaN)阻挡层等的平坦化要求被提上日程,使CMP工艺得到广泛的开发和应用。

伴随着新材料和新器件结构的发展,CMP延续在传统平面器件工艺中应用的同时,在高k金属栅(HKMG)结构、鳍式场效应管(FinFET)及STI的形成、假栅开口(Dummy Gate)、后栅金属栅(Gate Last)的平坦化和局部互连等工艺中发挥着关键作用。

从平面器件到三维鳍式场效应管(3D FinFET)器件的快速演进,给许多传统的半导体工艺技术提出了重要挑战和新的需求。器件特征线宽越来越小,对光刻设备分辨率的要求越来越高,尤其7nm以下EUV光刻技术的导入,对硅片表面的平坦化、均匀性、缺陷率的要求越来越严格,使得对CMP工艺的要求比以往任何时候都更加严格,直接促进了抛光液和抛光垫等多种先进技术的快速发展。

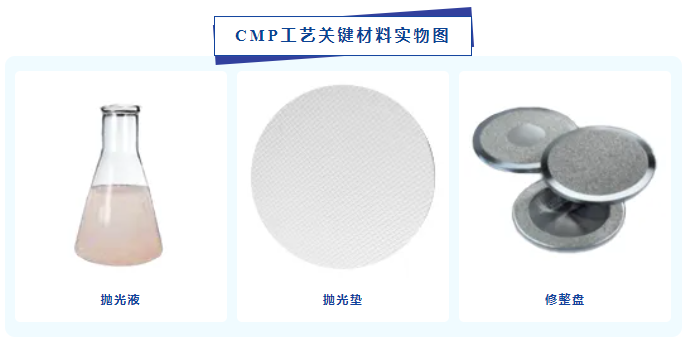

CMP工艺应用的主要材料和关键部件有抛光液(Slurry)、抛光垫(Pad)和修整盘(Conditioning Disc)、CMP后清洗液(Post CMP Cleaning Chemical)、保持环(Retainer Ring)、硅片吸附膜(Membrane)、清洗棉(Brush)、过滤器(Filter)等。其中,抛光液、抛光垫和修整盘是关键的三大消耗性材料。

他们之间的性能的相互匹配决定了CMP工艺能达到的表面平坦化的水平和表面质量。CMP工艺用材料占晶圆制造总材料成本的6%~7%。其中,抛光液和抛光垫分别约占60%和30%,是CMP工艺技术和成本的核心。CMP抛光后清洗液在第6章功能化学品中已有描述,在此不再赘述。

CMP抛光液

CMP抛光液一般由纳米级固体磨料颗粒 (如纳米级二氧化硅SiO2、三氧化二铝Al2O3、氧化铈CeO2等抛光颗粒)和一些特殊化学试剂(如氧化剂、催化剂、金属络合剂、表面抑制剂、表面活性剂、酸碱调节剂、杀菌剂等)组成。固体磨料颗粒主要提供抛光过程中的机械作用;化学试剂则提供抛光物质之间的相互化学作用。其中,氧化剂的作用为氧化被抛光材料的表面,以达到进一步去除的目的;催化剂的作用主要是提高被抛光表面的反应速率,提高抛光速率;金属络合剂的主要作用是络合被抛光表面的金属离子,达到快速抛光和去除金属离子在表面的残留;表面抑制剂的作用是实现对被抛光材料表面的钝化作用,对表面进行保护,实现更好的表面平坦化;表面活性剂的使用往往在抛光过程中体现出一些特殊的功用,如减少划伤、提高平坦化等;酸碱调节剂的作用是调节抛光液的酸碱度;杀菌剂的作用是防止抛光液中细菌的生长。

集成电路制造工艺中使用的抛光液按照功能可以分为介质层抛光液、金属钨抛光液、 金属铜抛光液、阻挡层抛光液、TSV抛光液、晶硅抛光液等。同时,CMP抛光液也可以根据抛光颗粒的类型不同分为氧化铈抛光液、二氧化硅抛光液、氧化铝抛光液等。二氧化硅抛光液具有选择性和分散性好的特点,机械磨损性能较好,化学性质较活泼,抛光后清洗过程的废液处理较容易,使用比较广泛。氧化铈抛光液对介质层的抛光速率高,对氧化硅和氮化硅有很好的选择比,广泛应用于存储器的介质层抛光和逻辑产品的浅沟槽隔离层(STI)抛光。纳米氧化铝抛光液对钨、铝等金属薄膜有很好的平坦化效应。

抛光液产品种类及其应用工艺

抛光垫

抛光垫具有多重功能和作用,主要用于蓄积和传输抛光液、传递被抛光材料所需要的机械载荷、传输出抛光过程中产生的抛光废液废屑、控制和维持均匀稳定的化学和机械环境等,是影响化学机械抛光的“机械”因素。

抛光垫的材料通常为聚氨酯或聚酯中加入饱和聚氨酯,关键性质主要有硬度、多孔性、填充性以及表面形态结构等。抛光垫的各项性能直接影响CMP工艺的平坦化率、去除速率和表面缺陷。

根据表面形态结构和硬度,抛光垫一般可分为硬抛光垫(简称硬垫)和软抛光垫(简称软垫)。其中,多晶硅CMP工艺多使用软抛光垫,而其他介质层、金属互连、接触孔等的CMP工艺多采用硬抛光垫与软抛光垫搭配。

通常,在硬抛光垫表面制作无数凹型沟槽以达到承载抛光液的功能,在抛光工艺中满足较高的抛光速率和较好的均匀性;软抛光垫通过改变其化学成分或多孔结构来协助传送抛光液并进行抛光,可以实现更好的表面平坦化品质,降低表面缺陷。

常用的抛光垫产品种类一览表

金刚石修整盘

金刚石修整盘一般是在表面涂布镀镍金刚石颗粒的圆盘。金刚石颗粒以一定的图形排列而成,根据不同的技术要求,辅助以不同的凹凸图案,提升再生效果。在CMP工艺中,抛光垫本身不断被抛光而变得光滑,使用过的抛光液以及在抛光过程中产生的废弃物会沉积在抛光垫的表面,这就需要使用修整盘对抛光垫进行修整再生,重新塑造抛光垫的表面粗糙度,恢复使用性能。修整可以清除堵塞小孔的碎屑和微粒,去除抛光垫的釉面,使抛光垫得到重生,获得所需的粗糙度和多孔性。此外,修整还可以减少更换抛光垫的次数,节省使用新抛光垫所需的重新调整校正到稳定的步骤和时间,从而大大提高CMP工艺的稳定性。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号