磨粒加工技术的快速发展带动了磨粒工具技术的不断进步。发展高性能的磨粒工具对提高生产效率、提升加工精度有着重要的意义。从加工中磨粒工具的失效形式入手,分析了不同加工目标下磨粒与工件材料加工界面之间的力作用、温度作用、化学作用对磨粒工具失效的影响机制;概述了基于界面作用机理调控的磨粒工具设计及制造技术;归纳了现有磨粒工具的表面状态测量与评价技术;总结了磨粒工具使用过程中的界面作用调控技术;结合智能磨粒加工技术的发展对磨粒工具的未来趋势提出了展望。

0前言

磨粒加工是一种利用磨料颗粒进行材料去除的高效精密加工技术,广泛应用于航空航天、光电信息等现代产业。随着新型高硬度和大脆性材料的不断出现,磨粒加工在脆性金属材料产品制造中扮演着关键角色。现代磨粒加工分为高效和高精两类,前者侧重材料的高效去除,后者追求高品质的加工效果。

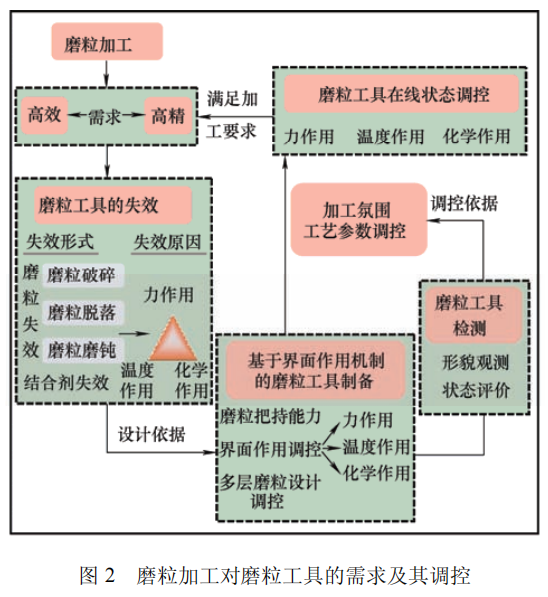

随着产业需求的提升,磨粒工具面临新的挑战。本文从失效分析、制备调控和使用调控三个方面,总结了近年来磨粒工具的研究进展。失效分析揭示了磨粒工具磨损、脱落和破裂等问题;制备调控探讨了通过优化磨粒、结合剂和基体材料来改善工具性能的方法;使用调控强调了调整加工参数和使用方式的重要性。

未来,磨粒工具的发展将趋向智能化、高性能化和绿色化。智能化工具将采用人工智能技术进行在线监测和自动控制,提高加工效率和质量。高性能化工具将针对新型材料开发,提升硬度、韧性和热稳定性。绿色化工具将使用环保材料和工艺,减少环境影响。这些趋势将使磨粒工具更好地满足现代工业的需求,推动精密加工技术的创新与发展。

01磨削加工发展对磨粒工具带来的挑战

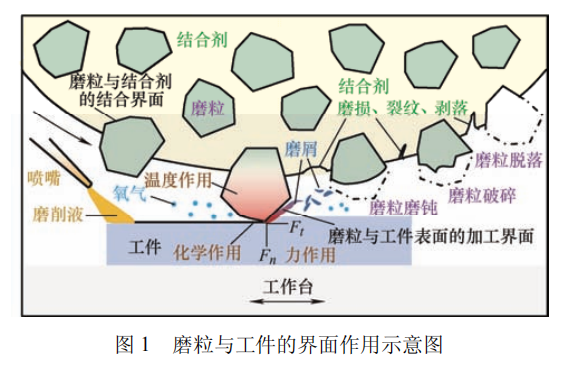

磨削加工技术的进步对磨粒工具提出了新的挑战。磨粒加工是由单个磨粒与工件材料相互作用的过程,这些相互作用包括力、温度和化学效应,决定了加工质量和工具的失效。为了实现可控的磨粒加工,需要提供满足界面作用需求的磨粒工具,并确保工具按预期设计失效。这涉及到三个关键方面:磨粒工具的失效和界面作用分析、制备调控以及使用调控。通过深入理解这些界面作用,可以设计和制造出能够承受极端温度和应力梯度的磨粒工具,从而提高磨削加工的效率和质量。

02磨粒工具失效及界面作用研究

NO.1磨粒工具的失效形式

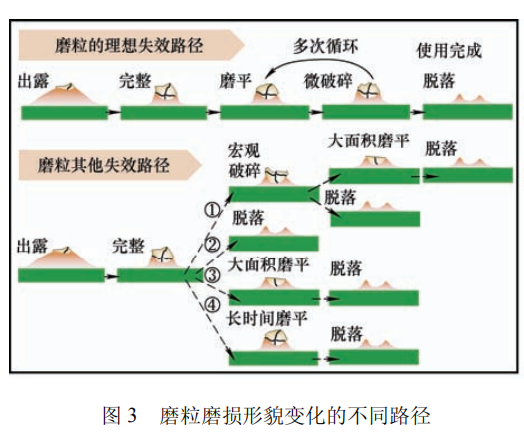

磨粒的失效形式:

- 通过实验观察磨粒形貌变化研究磨粒失效。

- 磨粒失效形式包括微观破碎、宏观破碎、脱落、磨平。

- 单颗磨粒磨损形貌变化路径分析。

- 磨粒磨损状态对工具性能的影响。

结合剂的失效形式:

- 结合剂失效涉及磨蚀、裂纹破碎、氧化分解等。

NO.2磨粒工具的失效机理

磨粒失效机理:

- 磨粒失效由力、温度及可能的化学反应决定。

- 磨削力、高温及化学反应对磨粒失效的影响。

- 利用化学反应增强加工效率的策略。

结合剂对磨粒失效的影响:

- 结合剂的磨损速度和失效影响磨粒的把持力。

NO.3磨粒与工件界面行为的仿真研究

- 总结了磨粒工具界面行为仿真的几种典型方法。

- 有限元法、离散元法和分子动力学法在模拟界面行为中的应用。

- 分子动力学法在模拟高精磨粒加工行为中的优势。

NO.4小结

- 当前研究在揭示磨粒工具失效机制方面取得的进展。

- 指出实验条件和仿真技术的限制。

- 提出未来研究方向:在线检测技术和跨尺度仿真研究。

03基于界面作用机制的磨粒工具制备

NO.1磨粒把持力

- 磨粒把持力是结合剂对磨粒固结能力的度量。

- 量化评价方法包括单晶立方推剪、单颗磨粒剪切、弯曲试验、拉伸试验等。

- 磨粒把持方式分为四类,包括流场作用下的弱把持力、机械包镶力、化学冶金结合以及钎焊法提供的强把持力。

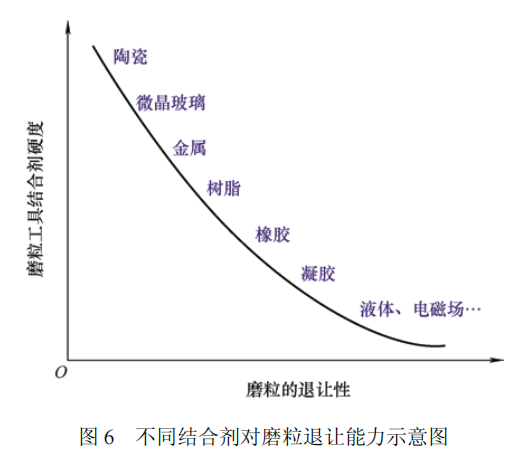

NO.2磨粒工具界面作用的调控设计力作用的调控设计:

- 通过磨粒的有序排布调控力作用,实现磨具界面力作用的调控。

- 结合剂的柔性退让调节磨粒的退让能力,适应高精密低损伤加工需求。

温度作用的调控设计:

- 通过磨粒工具表面图案化、设计专门的散热结构、添加固体润滑剂等方法调控温度作用。

化学作用的调控设计:

- 选择对工件材料具有惰性或弱亲和性的磨料,避免不必要的化学反应。

NO.3多层磨粒工具的整体结构设计及制备

- 对于多层磨粒工具,需要从三维结构上实现整体设计与制备。

- 利用模板法、3D打印技术等方法实现磨粒在三维上的均匀排布和复杂结构的制备。

NO.4小结

- 随着新型难加工材料的出现,对磨粒工具的制备及性能提出更高要求。

- 数字化设计及先进制造技术的应用有望实现磨粒工具的按需设计、精确制造。

- 未来可能依据被加工材料发展全周期数字化技术,实现对加工过程的精确调控。

04磨粒工具在线状态调控

NO.1工具表面磨粒状态的测量和评价

工具表面磨粒状态的测量:

- 磨粒状态测量需满足单颗磨粒测量精度、全场测量及实际工况下的在线测量要求。

- 使用扫描电子显微镜、轮廓仪、坐标测量仪、超景深显微镜、激光共聚焦测头等设备进行测量。

- 非接触式光学测量技术为研究重点,包括聚焦合成算法、激光位移传感器、彩色共焦传感探头等。

工具表面磨粒状态的评价:

- 单颗磨粒评价参数包括出露高度、几何尺寸等。

- 全场磨粒评价参数涵盖磨粒数、分布密度、磨粒间距等。

NO.2磨粒加工界面作用的调控力作用的调控:

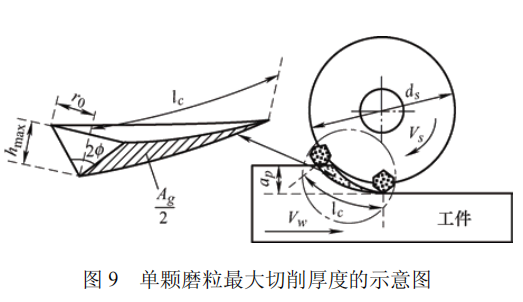

- 通过调整工艺参数(如磨削速度、深度、进给速度)控制单颗磨粒最大切削厚度,进而调控磨粒受力。

- 采用能场辅助磨粒加工(如超声、激光、化学辅助)降低磨粒受力。

- 利用磨削液的润滑作用减小磨粒与工件的摩擦,降低磨粒受力。

温度作用的调控:

- 开发新型磨削液和采用微量润滑技术(MQL)改善磨削弧区摩擦行为和散热效率。

化学作用的调控:

- 通过调控加工条件减少或避免磨粒化学反应,或促进化学反应以增强材料去除效率。

NO.3磨粒工具修整

- 磨粒工具修整包括整形和修锐,旨在恢复磨具的几何形状精度和表面形貌。

- 修整方法有机械修整、特种修整(激光、电火花、电解、水射流修整)、复合修整及生物修整。

- 在线电解修整(ELID)和生物修整为细粒度磨粒工具提供有效的在线主动调控手段。

NO.4小结

- 磨粒加工界面行为的调控涉及力、温度和化学的综合作用。

- 针对不同加工需求,调控重点有所不同:强力磨削侧重力作用调控,高速磨削侧重温度调控,高精加工侧重力作用调控抑制表面损伤。

- 界面化学作用的调控旨在抑制加速工具失效的化学反应,同时强化有利于材料去除的化学反应。

- 磨粒加工界面调控的深入研究面临挑战,尤其是在极硬材料加工中,需融合更多能量形式和复杂反应机理。

05磨粒工具的发展展望

磨粒工具的数字化设计:

- 基础问题解决:解决计算机结构强度设计、辅助工程制图等数字化设计基础问题。

- 一体化设计:实现设计-制造-应用一体化的主流趋势,融合行业标准、约束规则、设计经验,以及面向加工过程的多因素影响设计。

磨粒工具的数字化制造:

- 技术突破:突破传统制造方法的局限,将自动化、数字化技术更有效地应用于磨粒工具制备。

- 融合先进技术:与激光烧结、3D打印等技术融合,实现形性可控的精确制造,解决规模化生产难题。

磨粒工具的数字化表征:

- 技术挑战:突破当前离线、局部形貌表征的局限,融合机器视觉等新型传感技术,实现在线、精准、快速表征。

- 间接表征技术:发展间接表征技术,为数字化表征提供新途径。

磨粒工具使用场景的数字孪生:

- 基础:以加工过程的数据、信息、知识的数字化表达为基础,运用数字化建模、仿真、预测、优化等手段。

- 发展方向:构建虚实结合、互通的数字孪生体系,融合加工机理、多场耦合仿真、数据驱动模型及隐性参量的可视化集成表达。

06结 论

本文深入探讨了磨粒工具的发展脉络及其在磨粒加工技术中的核心作用。随着磨粒加工技术需求的演进,磨粒工具技术亦经历了显著的发展,两者相互牵引、共同进步。磨粒加工界面上的力、温度和化学作用是影响磨粒工具失效的关键因素,这些因素在高效与高精磨粒加工中展现出不同程度的影响,从而对磨粒工具的制备和使用提出了特定的要求。

面对磨粒加工智能化带来的挑战,未来的研究需聚焦于深入揭示多种作用耦合下的磨粒失效机制,发展有效的磨粒工具数字化优化设计模型,突破形性可控的磨粒工具制造技术,并解决智能化加工中的关键科学与技术难题。这要求科研人员不仅要深化对磨粒工具失效机理的理解,还需探索先进的制备技术,以支撑磨粒加工技术的智能化发展。通过这些努力,可望显著提升磨粒工具的性能,推动磨粒加工技术向更高效率、更高精度和更高智能化的方向发展。

07团队介绍

团队以“高性能工具”全国重点实验、“脆性材料产品智能制造技术”国家地方联合工程研究中心、“脆性材料加工技术”教育部工程中心、“石材产业高端制造技术及装备”省部共建协同创新中心为依托,长期致力于脆性材料加工技术及装备的开发与研究。并在全球最大的石材加工基地(福建省南安市)建立了石材产业技术研究院。团队成员以机械制造为基础,汇聚材料科学、仪器科学、控制科学及物理、数学等学科人才组建交叉创新团队,拥有国家级人才计划入选者8人次。团队入选科技部重点领域创新团队、教育部“长江学者和创新团队发展计划”并获得滚动支持,入选“全国高校黄大年式教师团队”,所在支部为“全国党建工作样板支部”。团队先后建设完成了完整的光电材料切、磨、抛加工全流程生产平台;石材平面加工及异形面机器人加工平台;超硬材料工具制备平台以及加工检测平台。形成了脆性材料加工装备、工具、工艺一体化的完整研发体系。承担了包括国家杰出青年科学基金项目、国家自然科学基金重点项目、国家科技支撑计划、国家科技重大专项、国家自然科学基金等在内的百余项国家及省部级科研项目。获国家科技进步二等奖,教育部科技进步一等奖,自然科学一等奖,福建省科学技术奖一等奖,福建省技术发明一等奖等在内的多项科研奖励。

08团队带头人

徐西鹏 华侨大学

徐西鹏教授,脆性材料产品智能制造技术国家地方联合工程研究中心主任、石材产业高端制造技术及装备省部共建协同创新中心主任、脆性材料加工教育部工程技术研究中心主任。国家科技创新领军人才、“国家杰出青年科学基金”获得者,入选首批国家级“新世纪百千万人才工程”。曾任国际磨料技术委员会(ICAT)主席(2017-2019)、中国机械工程学会(CMES)生产工程分会(PEI)全国磨料技术委员会主任、福建省机械工程学会理事长。《International Journal of Abrasive Technology》国际期刊副主编和《机械工程学报》英文版编委会副主任。长期从事硬脆材料先进加工科学与技术的研究工作。发表论文400余篇,总他引超过5600次。先后主持完成国家发改委重点研究项目、国家973计划引导专项、国家杰出青年科学基金项目、国家自然科学基金重点项目、国家支撑计划项目等30余项。先后以第一完成人获得包括国家科技进步二等奖在内的国家及省部级科研奖励10余项。

阅读原文:http://www.cjmenet.com.cn/CN/10.3901/JME.2022.15.002

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号