在磨削工艺中,砂轮的选择对加工效率和加工质量有着至关重要的影响。超硬砂轮,包括金刚石砂轮和立方氮化硼(CBN)砂轮,与普通砂轮,如刚玉砂轮和碳化硅砂轮,在多个方面存在显著的区别。

一、磨料硬度

普通砂轮主要使用刚玉和碳化硅作为磨料,这些材料虽然硬度较高,但相较于超硬砂轮仍有所不及。超硬砂轮采用金刚石或立方氮化硼(CBN)作为磨料,其硬度远超普通砂轮,特别适用于加工高硬度材料。

二、磨削作用

超硬砂轮在磨削过程中,由于其磨料的高硬度和结构特性,能够吸收更多的磨削热,使得热量更多地被砂轮自身吸收,而非直接传递给工件。这一特性显著降低了工件在加工过程中发生热变形和表面烧伤的风险。同时,超硬砂轮的切入角度和残留应力与普通砂轮有所不同,这些独特的特性使得超硬砂轮在加工高精度零件时表现出更高的加工精度和更好的表面质量,从而具有明显优势。

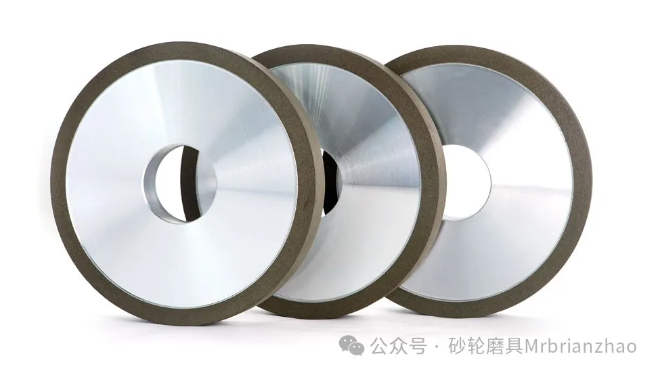

三、外形结构

普通砂轮通常整体由磨料和结合剂混合制成,从内到外都可以用于研磨。而超硬砂轮则通常采用基体加磨料层的方式,只有前端一小部分区域是研磨层,其余部分为基体,通常为金属材质。这种设计一方面为了节省成本,另外一方面可根据需求对砂轮的整体强度、重量等做适当调整。

四、砂轮修整

砂轮的修整是确保砂轮性能持久和磨削效果稳定的关键步骤,它包括修型和修锐两个主要方面。修型主要聚焦于恢复砂轮的形状尺寸精度,确保其在长时间的磨削过程中保持准确的几何形态。而修锐则是在砂轮磨钝或堵塞、磨削力下降时进行的,旨在提高砂轮的锋利度和磨削效率。

在普通砂轮的修整过程中,修型和修锐这两个步骤通常可以同时进行,从而简化操作并节省时间。然而,对于超硬砂轮而言,情况则有所不同。由于超硬砂轮的材质特性,其修型和修锐过程需要分开进行。在修型后,超硬砂轮的锋利度可能会受到一定影响,这时就需要使用普通砂轮或油石进行后续的修锐工作,以恢复其良好的磨削性能。

当然,如果磨削作业对精度要求不高,也可以直接对砂轮进行修锐,以满足基本的磨削需求。总的来说,砂轮的修整是一个细致且重要的过程,需要根据砂轮的类型和磨削需求来灵活选择修整方法。

五、加工工件材质

超硬砂轮特别适合加工高硬度材料,如淬火钢、硬质合金等。然而,对于软质金属,如未经热处理的钢材等,超硬砂轮的消耗速度会提高,性能优势降低。此外,由于超硬砂轮的锐利度较高,可能会导致软金属研磨后的表面粗糙度较差。因此,在选择砂轮时需要根据工件材质进行合理选择。

六、优缺点对比

普通砂轮(刚玉砂轮与碳化硅砂轮)的优点在于容易修整、通用性高、软硬金属均可研磨;而缺点则在于研磨硬材料时消耗较快、尺寸误差较大、易产生残留应力和工件热变形。超硬砂轮(金刚石砂轮与CBN砂轮)的优点在于研磨硬材料时消耗少、修整间隔长、易获得优良尺寸精度和较低的工件热变形;但缺点在于不易修整成型、需要较多操作经验、不适合加工软金属且通用性较低。

综上所述,超硬砂轮与普通砂轮在磨料硬度、磨削作用、外形结构、修整方法和加工工件材质等方面存在显著差异。在实际应用中,需要根据具体需求和工件材质进行合理选择。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号