2024年第一季度日本工业机器人产量创10年来最大降幅

4月25日,日本机器人协会(JARA)公布了2024年前3个月日本工业机器人新订单和产量方面的会员数据。

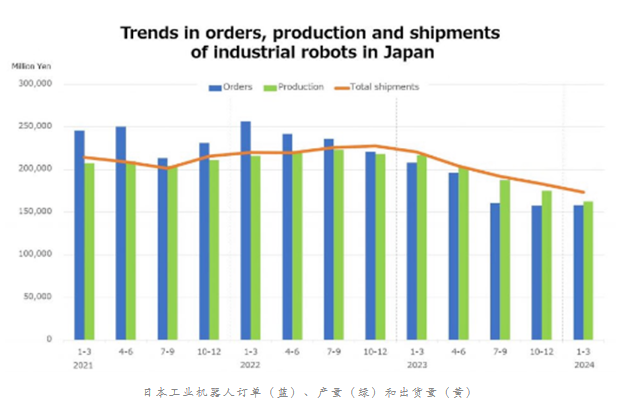

数据显示,新订单同比下降24.0%至1582亿日元,连续第六个季度同比下降。产量连续第四个季度下降,下降25.0%至1626亿日元,季度降幅为近10年来最大。且两个数据都没有见底的迹象。

日本工业机器人订单(蓝)、产量(绿)和出货量(黄)

总出货金额同比下降21.5%至1732亿日元;总出货量同比下降31.7%至45535台,这是连续第四个季度同比下降。下降的主要原因是,向日本汽车行业的出货量略有下降,但半导体行业整体低迷,向电机行业的出货量大幅下降。

出口总额同比下降27.3%至1202亿日元,出口数量同比下降36.5%至29772台。除了对中国的出口缺乏动力外,出口到焊接领域的总额也大幅下降。

在新冠疫情和地缘政治紧张局势等各种风险背景下,全球对自动化的需求不断扩大。但未来一些应用的投资和全球经济的不确定性,仍将继续严重影响增长前景。

02安川电机2023财年销售额创新高并为 2024年做好准备

安川电机4月5日公布了2023财年(2023年3月-2024年2月)销售业绩。

采用国际财务报告准则(IFRS),安川2023财年净销售额同比增长3.5%至5756.58亿日元,营业收入同比下降3.0%至662.25亿日元,归母净利润下降,同比增长2.1%至506.87亿日元。安川社长小川昌寛表示:“销售额创下历史新高,但我认为我们本可以实现更多增长。原因之一是机器人业务受到管理费用增加的影响,部分地区的生产没有按计划进行。”

2023财年,安川机器人业务销售额同比增长4.8%至2346.8亿日元,营业收入同比下降3.7%至251.49亿日元。

预计2024财年净销售额将同比增长0.8%至5800亿日元,营业收入将同比增长5.7%至700亿日元,归母净利润将同比增长6.5%至540亿日元。小川社长热情地说:“自动化需求强劲,未来半导体相关需求可能会迅速增长;我们预计经济将在2024年下半年至2025年复苏,我们将做好充分准备。”

03日本大隈计划在爱知县翻建新工厂,设立工程中心和创新中心

大隈株式会社(以下简称大隈)将通过对爱知县江南市的工厂改造,建设江南工厂工程中心(暂名)和创新中心(暂名),作为其体现创造附加值的新基地。

大隈正在推行一项增长战略,其中期愿景目标是,到2030财年实现3000亿日元的综合销售额。截至目前,智能工厂的高效生产活动通过“自动化与熟练技术并行”而实现。大隈一直在通过未来工厂梦想基地(DS)来强化其相关业务。在此背景下,这两个中心的设立旨在加强其信息化与自动化高度融合的技术开发能力和解决方案提供能力。

工程中心旨在为客户提供绿色智能机器和自动化生产线,让参观者可以感受何谓未来生产工厂。此外,通过在技术中心、总公司和可儿工厂集中处理自动化系统,增强多任务机床和五轴加工中心的研发及制造能力,努力提高产能。

在工程中心,客户可以进行先进的测试处理并确认他们订购的机床及自动化系统的功能,同时安排好预验收场地。此外,中心为客户创建一个安心检查设备功能并确保安全的环境,客户可以看到如何在最短的交货时间内生产出独特的零件。客户还可以在该中心确认总公司的组装工厂、组装机床的可儿工厂以及自动化生产线组装等环节,将工厂业态改为组织角色,大幅扩展装配厂的空间和效率,提高生产效率和生产能力。

创新中心是通过“共同创造”为客户打造未来工厂的地方,用创新吸引顾客,利用信息制造服务,为企业发展创造更高的附加值。

在创新中心,开发出创新的自动化技术,为客户的生产改革和企业协作提供支持。该中心通过与客户共同创造,提出解决方案并尝试工作方式的改革实践。中心具有数据利用以及与夹具、自动化、测量设备等制造商进行合作的展示区,可以为客户提供合作机会或提出解决方案,在网络空间与客户合作创建未来工厂。

04DMG MORI在伊贺开设新工厂,集中加工内部零件

有消息显示,DMG MORI(德马吉·森精机)将把大型铸造零件的加工从其他公司制造的9台机床上整合到自产的3台超大型五轴加工中心上。他们将在伊贺办事处(三重县伊贺市)设立新工厂,并逐步引进自产的五轴加工中心,总投资额约为55亿日元。该公司已建立了自己的生产技术,并正在扩大内部零件加工工艺的整合。由此不仅可以提高生产效率,还可以有效利用管理资源,从而提高竞争力。

该位于伊贺办事处的新建第三精密加工厂,引进了超大型五轴加工中心DMU1000SE,可以加工的最大工件尺寸为长13米、宽3.5米、高2.5米。机床为全罩式结构,防止切屑飞溅,确保加工安全。其自动换刀装置(ATC)可存储243把刀具。该机为双工作台,可有效提高加工效率。

德马吉在该工厂加工自己的大型机床铸件,如床身和立柱。对于某个零件,以前使用其他公司的3台五面机床需要20个小时的切削时间,现在使用一台五轴加工中心,加工时间缩短到大约7个小时。目前是完成了一台五轴机床的按照,计划到2025年完成3台五轴加工中心的安装。届时,大型铸件的磨削工艺将从目前的由4台其他公司大型磨床加工转而由自产的一台加工中心完成。3台加工中心安装完毕后,预计年产铸件能力约为14000吨。

近期,德马吉·森精机致力于提出加工转型(MX),通过数字化转型(DX)促进流程整合和自动化,并实现绿色转型(GX)。除了上述大型铸造零件外,伊贺工厂还正在努力扩大内部零件加工工艺的集中度。例如,在加工刀塔时,他们将使用7台机床的7个工序合并为使用一台自产五轴机床的两个工序。按照每月生产350件,加工设备由14台减少到3台,操作人员由10人减少到4人,在制品由80个减少到1个。由此,生产率得以提高,处理时间大量减少,功耗也显著降低了,从而助力客户提高竞争力。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号