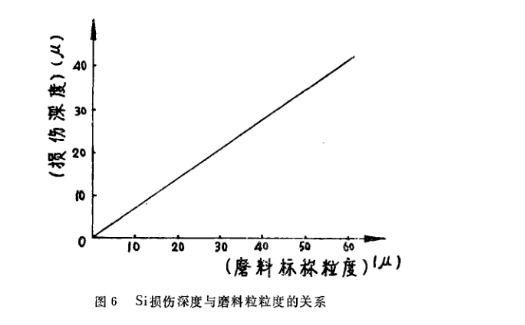

磨料的粒度影响

对于<111>硅,磨料粒度与损伤深度的关系如图所示。大量的实验结果可以证明硅和锗的损伤深度都是磨料粒度的线性函数,并且都通过座标原点。Faust 还认为锗的损伤深度大约为磨料标称粒度的70%,硅则近似为磨料标称直径的15%。我们用国产M14刚玉粉对<111>硅经双面行星式磨片机研磨后, 再用恒定腐蚀速率法测得的损伤深度大约在8--10μ,因此损伤深度是磨料标称粒度的57%~70%。

磨料的类型影响

通常磨片用的磨料是刚玉粉、硅的碳化物和金刚砂,一般认为刚玉粉和金刚石磨料给出的表面比金刚砂更均匀一致,为了显示磨料类型与损伤深度的关系,可用标称粒度相同的磨料作对比,结果表明用金刚砂研磨形成的损伤层比用刚玉粉和金刚石的要深得多,造成这个差别的原因在于颗粒的形状。玉粉和金刚石颗粒大致上是球形,而金刚砂颗粒是杆状的,杆状颗粒在研磨中会绕着它们的纵向和横向轴传动,使颗粒产生两个表观粒度,于是使损伤层变得更深而且不均匀了。

载料效应影响

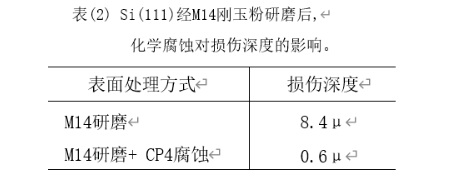

常用的磨片技术以水为载料,但如果设备允许的话,改用腐蚀液作载料(例如现在常见的SiO₂抛光), 相信在同样的磨料类型和粒度下,会得到较浅的损伤层. 因为在研磨过程中腐蚀将去除一部分损伤层,为了利用这种过程,腐蚀速率应粗略地等于研磨速率,如果腐蚀与研磨分开进行,也可显示腐蚀对去除机械损伤的作用,我们对此进行测试表明,同样研磨条件下加工出来的片子经CP4腐蚀的, 其损伤层大大降低了。

温度效应和压力效应

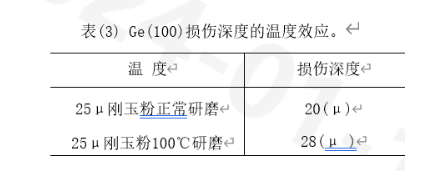

一般认为局部的加热和加压会使损伤加深和不均匀,但是实验结果并不明显。我们用相同的磨料在相同的研磨时间下,作了加压比较。发现轻压(不加重物)和重压(加重物)对于损伤深度影响不明显,我们没有做温度效应的试验,从下表可见<100>晶向的锗其所用载料加温到100℃的和不加温的损伤深度相差40%。

载料在研磨中除了起带走研磨下来的材料作用外,降低研磨温度也是它的重要作用之一,我们对用常规研磨液和仅用少量水在玻璃平板上手工研磨的样品进行了比较,发现虽用同种粒度磨料但用水少的样品其损伤深度比正常研磨的高出许多。切割损伤的影响切割与研磨在形式上不同,但都是依靠磨料对材料的机械作用来加工的。目前在国内内园切割占多数,少数大直径单晶也许要用到外园切割,Faust在<111>硅上作了内圆切割和外圆切割的比较,发现内圆切割的损伤深度大约小于外圆切割达25%,但如何来解释这个结果尚不清楚。对于内圆切割来说刀片盘的转速, 刀片的刚性, 冷却液的流速,进刀速度,刀片的磨损量等等都是影响损伤层深度的重要因素,由于刀片刃上的磨料颗粒不像研磨中的磨料颗粒那样可以自由滚动,因此即使磨料粒度相同切片的损伤层也会比研磨的大许多, 采用上海砂轮厂出品的刀片(标称280目) 实测结果表明<111>晶向硅的损伤深度大约 为 19—26μ。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号