在金属机械加工中,切削加工是最基本而又可靠的精密加工手段,在机械、电机等传统产业和航空、航天、电子、核能等现代技术产业部门中起到了重要的作用,尽管近年来无切削加工技术,如精密铸造、精密锻造、精密挤压成形等技术发展较快,然而切削加工仍占主导地位,其人力、财力的耗费仍然是很大的。

据统计,切削加工的劳动量约占全部机械制造劳动量的30% ~ 40%,约70%的各种零件需用切削刀具来加工。特别是近一二十年来非金属材料的切削耗费呈上升趋势。用传统刀具材料加工上述非金属材料时,刀具耐用度和切削加工效率往往很低,有时甚至无法加工,必须采用新型刀具材料。

一、中国刀具行业细分结构

对于有色金属及其合金的精密和超精密加工,传统刀具材料难以胜任。此外,随着现代化制造业愈来愈多地使用自动机床、数控机床,也迫切要求有耐用度更高、加工精度和加工效率更高、性能更稳定的刀具材料。由此诞生的超硬复合刀具材料正是适合上述切削刀具性能要求的理想刀具材料。

超硬刀具材料指可用做刀具切削加工的超硬材料。目前主要可分为两大类:一类是金刚石切削刀具材料;另一类是立方氮化硼切削刀具材料。

超硬材料具有高硬度、高耐磨性和低韧性和低抗冲击性的特点,随着近年来“以车代磨”、“以铣代磨”、“高速切削”等加工新概念的出现,超硬刀具在我国刀具市场占有率不断上升。具体来看,2021年我国刀具行业市场中,硬质合金刀具占比为53%,高速钢刀具占比为21%,立方氮化硼刀具占比为8%,陶瓷刀具占比为8%,金刚石刀具占比为6%。

二、我国超硬刀具行业的产业链结构

超硬刀具行业产业链上游主要为人造金刚石、聚晶立方氮化硼等超硬材料;中游为超硬刀具生产供应环节;下游广泛应用于汽车工业、电子信息、航空航天、机床配件、新能源、军工等领域。

我国刀具市场消费情况与我国制造业发展水平和结构调整息息相关。随着国家规划的逐步落地完成,国内供给结构性改革的不断深化,我国制造业朝着自动化和智能方向快速前进,推动我国刀具行业市场规模快速增长。相较于下游的应用市场而言,我国整个切削刀具市场的行业规模已经处在一个较为稳定的水平。2017年之前基本稳定在330亿元左右,而由于刀具市场整体回暖以及下游机床领域的更新换代,推动了切削刀具市场规模进入上升区间。随着国家工业制造实力的不断发展,加工工件复杂性和困难程度持续提升,工业加工从粗放式、手动式加工向精细化、自动化加工不断演进,对加工工具的稳定性、精细程度要求不断提高。目前根据《第三届切削刀具用户调查分析报告》所披露的数据显示,超硬刀具在整个刀具行业的市场份额在10%左右,因此可以推断我国超硬刀具行业的市场规模大约在40亿元左右。

三、国内外超硬刀具行业市场分布

国外超硬材料产业高度集中,金刚石和立方氮化硼(CBN)单晶、聚晶、微粉、CVD膜等全系列产品90%以上集中在美国DI公司、欧洲跨国集团元素六公司等,主要采用年轮式两面顶超高压合成装置,单晶金刚石单次产量大、品级高、粒度好,产品占据高端市场;应用于金刚石、CBN 刀具,在世界上处于领先地位。国外超硬材料制品产业,主要分布于欧美和日韩等发达国家,占全世界市场份额80%以上。以欧洲跨国集团泰利莱公司、德国温特公司、法国圣戈班集团、日本旭金刚石工业株式会社为代表的国外企业,生产制造的超硬材料磨具、刀具、锯切和钻进工具等,具有超高速度、超高精度、高效率、高耐用度等特点,广泛应用于现代制造业,占据了世界高端市场。

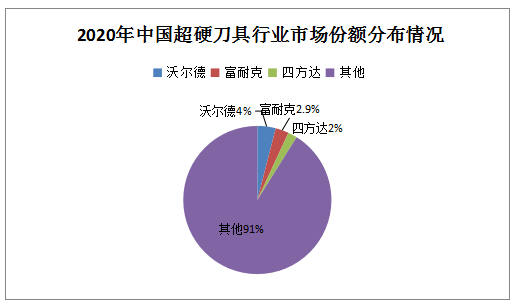

目前,我国超硬刀具相关制造企业已超千家,主要分布于长江三角洲、珠江三角洲和环渤海等市场经济和民营经济较为发达的地区,技术水平较低的生产企业为主,高端超硬刀具生产企业并不多,行业集中度较低。具体来看,2020年我国超硬刀具市场中,沃尔德占比为4%,富耐克占比为2.9%,四方达占比为2%。随着我国制造业企业由粗放式生产向精细化生产转变,对刀具的质量、品牌提出更高要求,传统小型刀具厂商逐步出清,市场份额将逐步向技术领先、品质更高的头部企业集中。

四、国家政策利好行业发展

近年来,国家陆续推出了《“十二五”国家战略性新兴产业发展规划》、《“十三五”国家战略性新兴产业发展规划》、《中国制造2025》等政策文件,大力鼓励发展高端装备和新材料行业,积极推动我国先进制造技术及工具设备的快速发展。在国家政策的支持下,超硬刀具行业正迎来历史性的战略发展机遇。作为高端制造和现代制造的基础,超硬刀具产业规模将迅速扩大,未来国内产业竞争力也有望在国际市场中显著提升。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号