一、碳化硅概述

碳化硅为一种典型的共价键结合的化合物,它在自然界中不存在,属于人工合成制造的材料。碳化硅材料有许多优异的性能,如耐磨削、耐高温、耐腐蚀、高热导率、高化学稳定性、宽带隙以及高电子迁移率等。由于碳化硅的超常硬度,最初应用于各种磨削工具、如砂轮、砂布、砂及各种磨料,在机械行业材料加工与磨削时大量使用,后来又作为钢铁冶炼中的还原剂与加热元件。从而又发现它还有高温热稳定性、高热传导性、耐酸碱腐蚀性、低膨胀系数、抗热震好等等一系列的优良性能。

纯碳化硅是无色透明的结晶,工业碳化硅则有无色、淡黄色、浅绿色、深绿色、浅蓝色、深蓝色乃至黑色,透明程度依次降低。按色泽一般将碳化硅分为黑碳化硅(国内常用代号C 表示)和绿碳化硅(代号GC)两类。其中从无色的直到深绿色的SiC都归入绿碳化硅;暗蓝色的至黑色的则都归入黑碳化硅。

1.1 发展历史

天然的碳化硅即碳硅石(又称莫桑石)很少,工业上使用的碳化硅是一种人工合成的材料,俗称金刚砂。1891年由美国科学家艾奇逊在1891年电熔金刚石实验时,在实验室偶然发现的一种碳化物,当时误认为是金刚石的混合体,故取名金刚砂逊首,同年艾奇逊研究出来了工业冶炼碳化硅的方法,也就是大家常说的艾奇逊炉,一直沿用至今,以碳质材料为炉芯体的电阻炉,通电加热石英SIO2和碳的混合物生成碳化硅。

碳化硅用电炉生产以来,人们现是利用其硬度用作人造磨料,1893年用作了耐火材料,我国碳化硅的研制较欧美等发达国家较晚于1949年由赵广和研制成功。1951年6月第一台制造SiC的工业炉在第一砂轮厂建成,从此结束了中国不能生产SiC的历史。

1.2 结构及性能

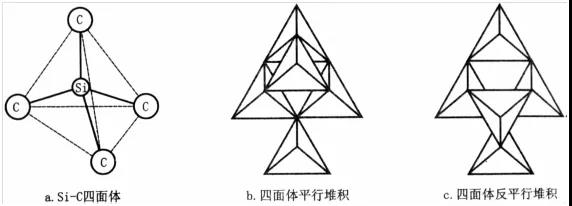

碳化硅分子式为四面体,硅原子位于中心,周围为碳原子。分子量为40.07,其中含Si 70.045%,含C 29.955%。以共价键为主(共价键占88%)结合而成的化合物,其基本单元为Si—C四面体,硅原子位于中心,周围为碳原子。所有结构的SiC均由Si—C四面体堆积而成,所不同的只是平行堆积或者反平行堆积(如图所示)

碳化硅是一种典型的共价键结合的稳定化合物。从理论上讲,碳化硅均由SiC 四面体堆积而成,所不同的只是平行结合或反平行结合。SiC有75 种变体,如α- SiC、β- SiC、3C -SiC、4H - SiC、15R- SiC 等,所有这些结构可分为方晶系、六方晶系和菱形晶系,其中α- SiC、β- SiC 最为常见。α-SiC 是高温稳定型,β- SiC 是低温稳定型。β- SiC 在2100~2400 ℃可转变为α- SiC ,β- SiC 可在1450℃左右温度下由简单的硅和碳混合物制得。利用透射电子显微镜和X- 射线衍射检测技术可对SiC 显微体进行多型体分析和定量测定。为了区别各种不同的结构,需要有相应的命名方法。命名方法常用的是:把低温类型的立方碳化硅叫做β—SiC ,而其余六方的、菱形的晶胞结构一律称为α—SiC。

碳化硅化学性质

工业生产的碳化硅砂除主成分SiC外,通常含有的杂质。这些杂质主要有:

1) 游离硅。它一部分溶解于SiC晶体中,一部分与其杂质(如铁、铝、钙

等)形成合金而粘附于晶体上或嵌在晶体中。

2) 游离二氧化硅。通常存在于晶体表面。大都是由于电阻炉冷却过程中SiC与空气中氧气或水蒸汽接触氧化而生成的。当配料中硅质原料过剩时,它也会通过蒸发、凝聚在碳化硅晶体表面上。炉内还可能出现白色绒毛状SiO2。

3) 碳。碳一部分包裹在SiC晶体,一部分和金属杂质形成碳化物。当配料中碳过量时,可看到明显的游离状态的碳粒。

4) 铁、铝、钙、镁等。由于炉内的高温还原气氛,含在结晶块中的这些杂质大都呈合金状态或碳化物状态。铁、镁、钙等杂质不进入晶格,而堆积在晶粒的界面上和气孔中。进入SiC晶格的主要杂质有氮、铝、硼等,它们对晶体的导电性有重要影响。

1.3 生产方式

碳化硅电阻炉

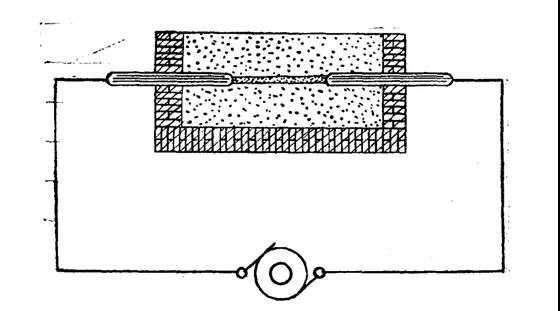

艾奇逊的最初的碳化硅冶炼炉

它表示丁最早的冶炼碳化硅的电阻炉。这是一个用耐火砖做的砌床,里面装有硅砂、焦炭、食盐配成的混合料,两根炭素电极深入砌床之中。专用的石墨炉心配置在电报之间,提供了一条最初的导电通路.发电机接到电极上。大电流通过炉心,产生很大的热量,包围炉心的混合料按如下总的方程转化为碳化硅:

SiO2十3C=SiC十2CO

1.4 应用领域

碳化硅主要有四大应用领域,即:功能陶瓷、高级耐火材料、磨料及冶金原料。碳化硅粗料已能大量供应,不能算高新技术产品,而技术含量极高的纳米级碳化硅粉体的应用短时间不可能形成规模经济。

⑴作为磨料,可用来做磨具,如砂轮、油石、磨头、砂瓦类等。

⑵作为冶金脱氧剂和耐高温材料。

⑶高纯度的单晶,可用于制造半导体、制造碳化硅纤维。

主要用途:用于3—12英寸单晶硅、多晶硅、砷化钾、石英晶体等线切割。太阳能光伏产业、半导体产业、压电晶体产业工程性加工材料。

用于半导体、避雷针、电路元件、高温应用、紫外光侦检器、结构材料、天文、碟刹、离合器、柴油微粒滤清器、细丝高温计、陶瓷薄膜、裁切工具、加热元件、核燃料、珠宝、钢、护具、触媒担体等领域。

二、我国碳化硅产业现状

2.1 发展历史

我国的碳化硅于1949年6月由赵光和研制成功,1951年1月,第一台碳化硅冶炼炉在第一砂轮厂建成,从此结束了中国不能生产碳化硅的历史,1952年8月,第一砂轮厂又试制成功了绿碳化硅。后续又相继发展了避雷器用碳化硅,立方碳化硅,铈碳化硅和非磨料碳化硅。1969年,第一和第二砂轮厂建成4000KW活动式电阻炉。1980年,第一砂轮厂建立8000KW大型电阻炉。时至今日,很多碳化硅冶炼厂家都是用12500—40000LKW电阻冶进行炼炉。

2.2 现状(产能、产量、分布、工艺、装备、技术、产品质量、环保及发展方向等情况)

我国有碳化硅产业在高峰时有冶炼企业200多家,年生产能力220多万吨(其中:绿碳化硅块120多万吨,黑碳化硅块约100万吨)。绿碳化硅冶炼变压器功率大多为6300~12500kVA,黑碳化硅最大冶炼变压器为32000kVA。加工制砂、微粉生产企业300多家,年生产能力200多万吨。

现在冶炼企业60家左右,年生产能力90多万吨(其中:绿碳化硅块12万吨,黑碳化硅块约80万吨)。绿碳化冶炼变压器功率多在12500kVA以上,黑碳化硅炼变压器功率多为3000kVA—40000kVA。加工制砂、微粉生产企业100多家,年生产能力100多万吨。

碳化硅冶炼企业主要集中到甘肃、宁夏,新疆、内蒙和四川。碳化硅加工制砂微粉生产企业主要分布在河南、山东、江苏、黑龙江等省。

我国碳化硅冶炼生产工艺、技术装备和单吨能耗达到世界领先水平。黑、绿碳化硅原块的质量水平也属世界级。我国碳化硅与世界先进水平的差距主要集中在几个方面:一是在生产过程中很少使用大型机械设备,很多工序依靠人力完成,人均碳化硅产量较低;二是在碳化硅深加工产品质量管理不够精细,产品质量的稳定性不够;三是某些尖端产品的性能指标与发达国家同类产品相比有一定差距。随着环保形势发展,基本完成了由开放式冶炼到封闭冶炼的改进,实现了一氧化碳全部回收。

2.3 优势及存在的问题

全球碳化硅产能产能达到1万吨以上的国家有13个,占全球总产能的98%。其中中国碳化硅产能,占全球总产能的80%以上。中国是世界当之无愧的碳化硅第一大国,但我国碳化硅产品以低端为主,不管在高端耐火材料、高端碳化硅磨料、碳化硅晶圆用碳化硅原料,都依靠进口为主。中国的碳化硅产业属于典型的基础劳动密集型产业,大而不强。处于碳化硅生产产业链的对低端。

三、碳化硅在耐火材料中的应用

3.1 耐磨性

碳化硅硬度仅次于金刚石,具有较强的耐磨性能,是耐磨管道、叶轮、泵室、旋流器,矿斗内衬的理想材料,其耐磨性能是铸铁.橡胶使用寿命的5—20倍,也是航空飞行跑道的理想材料之一。以特殊工艺把碳化硅粉末涂布于水轮机叶轮或汽缸体的内壁,可提高其耐磨性而延长使用寿命1~2倍。

3.2 抗侵蚀性

在硅酸盐结合碳化硅材料的结合基料内所含的SiO2与其物质接触时容易形成低熔点的化合物,易被熔渣侵蚀,因而这类碳化硅的耐化学性能较差。由于大多数金属熔体都不能润湿氮化硅或氧氮化硅,所以它们显示出比硅酸盐结合碳化硅更好的耐侵蚀性能。

3.3 抗热震性

由于碳化硅的导热系数高和热膨胀系数小,此碳化硅耐火材料的耐热冲击性很好。碳化硅制品的耐热震性能也与结合基料的类型和性质有着密切的关系。测试证明:把样品迅速放入1200摄氏度的电炉内加热20min,然后取出在空气中冷却并测定弹性模量的变化。硅酸盐结合碳化硅制品的弹性模量随着冷热冲击试验的次数增加呈现出比较平缓的逐渐下降的趋势。而氮化硅结合碳化硅制品则不同,在第30次冷循环试验之前,它的弹性模量随着热冲击试验次数的增加变化很小,能保持着一个相当恒定的数值。然而经过第31次热冲击试验后,试样弹性模量迅速下降,突然性破坏。氧氮化硅结合碳化硅制品与硅酸盐结合碳化硅制品相似,没有突然性破坏的现象,弹性模量随着热冲击试验次数的增加呈平缓的下降趋势。实际应用过程中,由于硅酸盐结合碳化硅制品在受到热冲击作用之后的破坏之前可以观察到制品发生膨胀、开裂和变形,可以容易预知材料使用寿命。

3.4 高导热性

由于碳化硅本身的热传导性好,因此碳化硅含量高的耐火材料的导热系数均较高,其导热系数大都超过14.4W/(m.K)。碳化硅制品在使用过程中其颗粒表面的导热系数将会逐渐变小。结合基料的性质对碳化硅制品的导热系数有一定的影响,氧氮化硅结合和氮化硅结合碳化硅的导热系数较高,硅酸盐结合碳化硅的导热系数较小。

3.5 抗氧化性

碳化硅耐火材料制品的抗氧化性同样是随着结合基料的类型不同而呈明显的差异。氮化硅结合碳化硅制品的抗氧化性能较低,这可从它们的显微结构特点作出解释。因为氮化硅结合碳化硅制品的基料呈交织纤维状,透气性较高,对碳化硅颗粒所起的保护作用较小;而在硅酸盐结合和氧氮化硅结合碳化硅制品中,在碳化硅颗粒表面上被连续基料包裹,因而具有较强的抗氧化性能。硅酸盐结合碳化硅和氧氮化硅结合碳化硅的抗氧化性能在上述测试中显示出相似的性状,但在长期使用中可明显地显示出它们之间的区别。

3.6 抗粘渣性(举例相关产品及应用)

抗渣性是指碳化硅砖在高温下抵抗炉渣的侵蚀和冲刷作用的能力,这里炉渣的概念,从广义上来说是指高温下与碳化硅砖相接触的冶金炉渣、燃料灰分、飞尘、各种材料(包括固态、液态材料,如烧结水泥块、煅烧石灰、铁屑、熔融金属、玻璃液等)和气态物质(煤气、一氧化碳、氟、硫、锌、碱蒸气)等。作为碳化硅耐火浇注料难以被渣润湿的原因是因为碳化硅自身材料的因素SiC具有α β两种晶型及β—SiC的晶体结构其中α-SiC存在着4H、15R和6H等约120种多型体,其中6H多型体是工业上应用较为广泛的。在6H-SiC中Si与C交替成层状堆积,Si层间或C层间的距离为2.5Å,Si—C的原子间距约为1.9Å。SiC的多种型体之间存在着一定的热稳定性关系,α β晶型也相互转化,温度在1600℃以下时SiC以β-SiC形式存在。当温度高于1600℃时β—SiC通过再结晶的方式缓慢转变成α—SiC的多种变形体(4H、15R、6H等)。对于α—β转化来说需要较高的压力,而对β—α转化来说仅需较低的压力。碳化硅各类型体间的转化不产生体积效应。SiC是共价键性很强的化合物。在高温下仍保持高的键合强度,因此SiC硬度高,弹性模量大,具有优良的耐磨损性能,不会被大多数酸碱溶液所侵蚀。对于渣的侵入和与渣反应后生成的熔点低,当与氧化物等相比是,耐渣性明显要好。

四、结语

碳化硅为一种典型的共价键结合的化合物,有许多优异的性能,如耐磨削、耐高温、耐腐蚀、高热导率、高化学稳定性、宽带隙以及高电子迁移率等。使其广泛应用在磨料磨具、耐火材料、特种陶瓷、电子晶体等方向的应用,随着中国制造业的进一步完善和应用,碳化硅也会在更多的领域得到应用,我们需要在碳化硅的高端应用领域逐步实现国产碳化硅的国际化替代,真正做到既大有强。并且随着碳化硅在第三代半导体使用的爆发,新的风口已经到来,让我们共同协作为国内碳化硅行业高端发展而努力!

作者:中国机床工具工业协会磨料磨具分会高级顾问 杨荻帆

粉体技术专家 毋水鑫

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号