CBN(Cubic boron nitride,立方氮化硼)是一种硬度仅次于金刚石的磨料。CBN砂轮具有磨削效率高,加工精度高,使用寿命长等诸多优点,特别是陶瓷结合剂CBN砂轮的应用大大推动了研磨加工的进程,也非常适用于轴承零件的磨削加工。如何实现CBN砂轮的高质量磨削,设备、工具、材料、磨削条件、磨削液、加工环境等因素都不能忽略。

01 CBN砂轮和普通砂轮的对比

普通砂轮的磨削能力(单位时间内磨削的横截面积)一般为1~3 mm3 /(mm·s)。其采用氧化铝或碳化硅磨粒,硬度为2100~2500 HK,将磨粒固结在一起的结合剂强度较低,因磨削力和自锐性,磨粒常会破碎和脱落,砂轮表面状态经常发生变化、砂轮使用寿命短且需经常修整,加工效率低。

CBN砂轮的磨削能力为1~15 mm3 /(mm·s),CBN磨粒的硬度为4700HK,使用高强度结合剂(陶瓷结合剂)将CBN磨粒固结在一起,磨粒破碎或脱落的发生率很低。因此,随着加工的进行,砂轮表面状态的变化很小,磨削精度可保持更长时间。

02 磨削表面纹理

高质量磨削的关键点即磨削表面纹理。不仅要保证表面粗糙度、直线度、圆度和其他磨削精度,而且要保证当光从磨削表面反射时的美观性。对于CBN砂轮,即使表面粗糙度与使用常规砂轮相同,在垂直方向上颤振可能更易出现磨削条纹(振纹),在磨削方向上可能出现均匀的鳞状花纹。

03 如何实现CBN砂轮的高质量磨削

磨削表面受设备、工具、材料、磨削条件、磨削液、加工环境等诸多因素的影响,忽略这些因素就无法获得高质量的磨削表面。为了使用CBN砂轮实现高质量磨削,需要采取措施:

1) 建立表面纹理的可视化测量技术/分析方法

使用光学干涉非接触式三维轮廓仪对测量数据添加多种分析方法,从而能真实再现、测量和分析鳞状花纹。定量地将磨削表面的实际变化与造成不良表面纹理的因素相联系,并根据问题因素的贡献率有效地改善表面纹理。

2) 分析造成不良表面纹理的因素

通过对磨削横截面的测量,基于设备规格和磨削条件等对表面不均匀性进行频率分析,确定出现振纹和鳞状花纹的原因,结果表明,主要与砂轮转频有关,影响因素包括:砂轮主轴旋转系统的振动、砂轮校正、磨削条件和磨削力等。

04 CBN砂轮高质量磨削技术的发展

1)完善的减振对策

为了减少微量横向进给加工过程中与设备相关因素引起的振动,测量轮轴、电动机和皮带轮各自的振幅,校正动平衡后对这些部件进行组装,最终建立完善的振动对策,将在靠近磨削点的砂轮前部的振动控制在设定的水平。

2)高精度修整技术

在CBN砂轮切削刃的修形过程中,使用旋转式金刚石修整器得到锋利的砂轮切削刃,并通过调整刃口大小使其均匀,以优化修形状态。

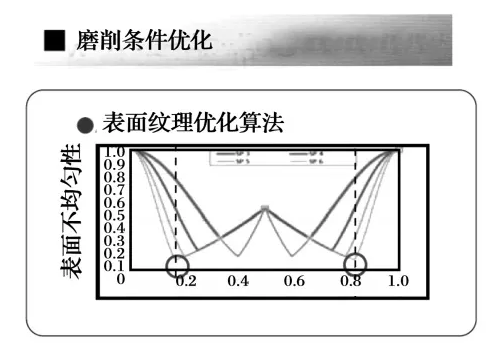

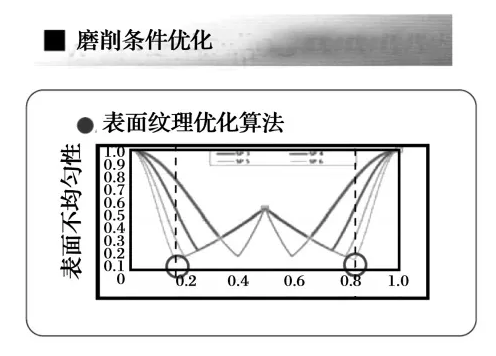

3)表面纹理的优化算法

在磨削旋转工件时尽量减小砂轮与工件的相对振动,但不能完全消除。对于扰动引起的受迫振动和由切削性能变化引起的自激振动,使用算法可降低磨削表面的不均匀性。

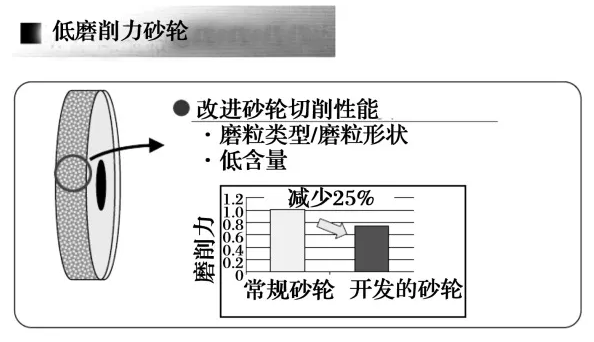

4)低磨削力砂轮的研制

为了保证在微小进给量下使最终的磨削表面均匀化,研制减小磨削力的CBN砂轮。为了保证砂轮的切削性能,将重点放在磨粒类型、磨粒形状、降低黏合剂含量和改进黏合剂上。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号