我国高铝矾土资源主要用于金属铝的工业生产,耐火材料制备及陶瓷、水泥等工业。根据原料处理方法的不同可分为高温煅烧利用及低温煅烧利用。

铝矾土经过低温煅烧可激发其水化活性,使其成为很好的胶凝材料掺合料。煅烧温度是激发高铝矾土水化活性的关键,因此,通过对不同温度下煅烧铝矾土的产物结晶特性的分析,可以预测铝矾土被热力激发后产生的水化活性的相对大小。

本研究以D-K型高铝矾土为研究对象,通过XRD及SEM等分析,计算待测样品的相对结晶度,据此对不同温度下低温煅烧的高铝矾土进行晶相活性分析,为轻烧高铝矾土作为胶凝材料掺合料提供理论依据。

轻烧高铝矾土的应用十分广泛,戴银所用铝矾土与石膏的复合掺料制备了一种灌浆材料,当铝矾土与石膏中的SO₃与Al₂O₃物质的量之比为3,掺量在15%时,灌浆材料的流动度与初凝时间、膨胀率等全部满足施工要求。王晓燕开展了利用低温煅烧铝矾土制备活性氧化铝掺合料的研究,铝矾土在500℃煅烧1h,掺加量为30%时对碱骨料膨胀反应的抑制效果较好,可将膨胀率控制在0.1%以内。此外,低温煅烧铝矾土的掺加可抑制混凝土中危害耐久性的碱-硅酸反应的进行。可见,掌握轻烧高铝矾土煅烧过程中的结晶性质对于高铝矾土的应用具有指导意义。

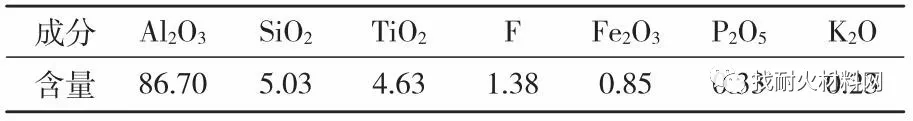

1.1试验原料的成分

试验用铝矾土来自山西阳泉,属一水型(D-K型)高铝矾土。将试验用矿石碎磨至过200目筛,其主要化学成分分析结果见表1,XRD图谱见图1。

由表1可看出,高铝矾土生料的铝含量高达86.70%,具有良好的水硬性胶凝潜力,可以通过恰当的热力学激发方式产生活性铝。由图1可看出,高铝矾土生料的主要成分为一水硬铝石(Diaspore),其分子式为AlO(OH)。

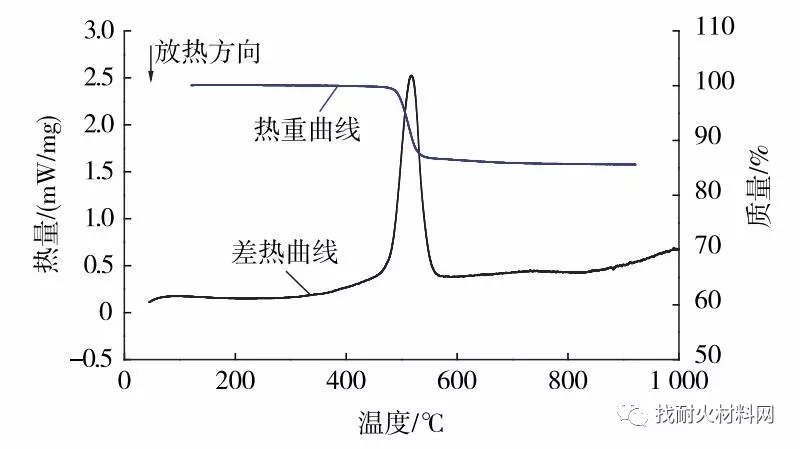

1.2试验原料的热重性能

图1为高铝矾土生料的差示扫描量热法与热重分析(DSC-TGA)曲线。由图2可看出:高铝矾土从480.8℃开始脱水,发生晶型转化;在517.4℃时脱水速率达到最大值,同时质量急剧减少;从450℃至600℃,失重量达到14.47%;在575℃时基本完成脱水过程。300℃附近开始发生吸热的晶型转变,517.4℃时吸热量达到峰值,晶型转变大量吸热,晶相活性增加,结晶水脱除后吸热量降低。

1.3煅烧试验及活性检测方法

将盛装30g高铝矾土生料的坩埚放入马弗炉中,马弗炉按10℃/min的升温速度升至一定温度后保温300min,煅烧完成后炉内缓慢冷却至室温,然后对煅烧熟料进行XRD测试(测试仪器为日本理学RigakuD/maxX射线衍射仪,Cu靶,管压40kV、管流40mA、步宽0.02°),并分析生成晶相的活性,利用MDIJADE6.5软件包(USAMaterialsDataInc)对获得的XRD图谱进行定性分析,利用XRD全谱拟合法对定性的物相进行半定量相分析;用HitachiS-3400N扫描电子显微镜对煅烧熟料进行表面形貌分析。根据煅烧后的晶型转变程度判断晶相的活性。

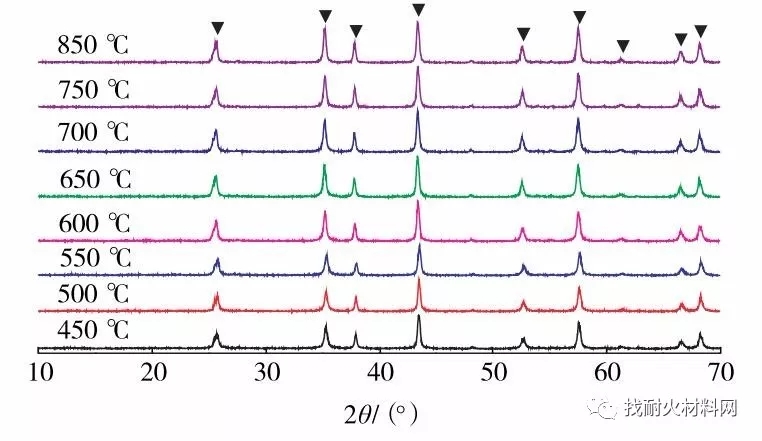

2.1煅烧熟料的XRD物相分析

图3为不同温度下煅烧熟料的XRD图谱

对比图1和图3可以看出,经过450℃及以上的低温煅烧,高铝矾土的晶型发生了明显转变,生料中的主要成分一水硬铝石(AlO(OH))经过热力激发转变为了刚玉(Corundum,Al₂O₃)。

生料中的铝以一水硬铝石的形式存在,其结晶程度完好,晶格排列较整齐,晶格缺陷少,因此活性较差。通过热力激发,生料中的主要含铝矿物晶型发生了转变,晶格发生了重排,且晶体失去结晶水,导致晶格缺陷增多,比表面积增大,晶相活性增大。

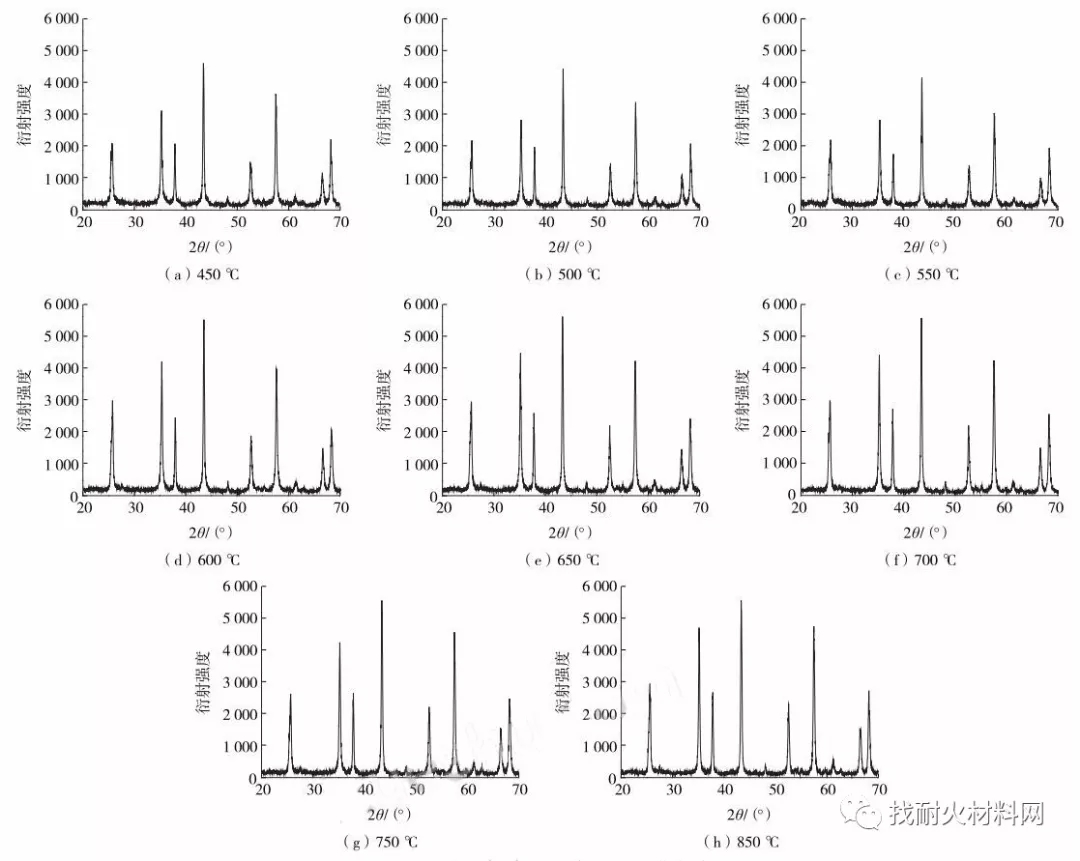

为了探索煅烧温度对晶型转烃的影响程度,对不同的煅烧温度下熟料的XRD图谱主峰相对高度及晶面间距进行了对比,结果见图4。

由图4可看出,煅烧温度不同,高铝矾土生料的主要成分一水硬铝石转变成刚玉晶体的程度也不同,即结晶形态不同,因此导致X射线衍射峰高度及半峰宽均出现差异。根据谢乐公式,当X射线入射到小晶体时,其衍射线条将变得弥散而宽化;晶粒越小,X射线的衍射谱带的宽化程度就越大;反之,晶体结晶程度提高,晶粒尺寸变大,衍射强度相应增加,对应晶体的衍射线条将变得细长。衍射峰的峰高值即为衍射强度,因此,通过衍射峰的衍射强度可以推测煅烧生成的晶体发育状况,进而根据海德华定律,得出不同温度下煅烧熟料晶相活性的相对强弱。

X射线衍射技术作为一种典型的晶体性质测试手段,可以定量测得试样的结晶度,而结晶度又决定了晶体材料内部结构的缺陷、对称性及晶体活性等整体性能,从而可以用来分析析晶机理。通过X射线衍射方法测量结晶度,是通过测定结晶部分的累积衍射强度Ic和非晶部分的累积衍射强度Ia,以及结晶部分质量分数X(c结晶度)和非晶部分质量分数Xa,并根据X射线衍射定量分析的基本公式来计算的。

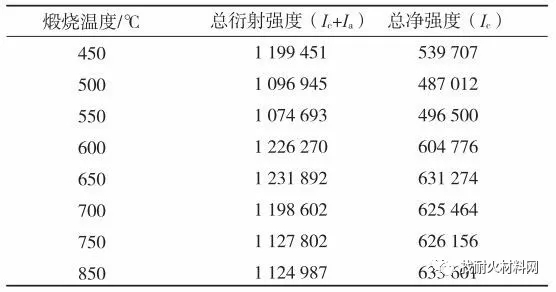

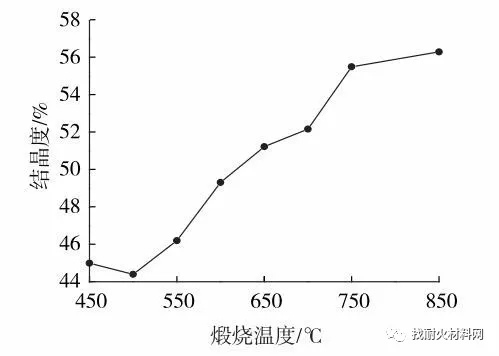

不同温度下煅烧熟料的XRD衍射强度见表2,结晶度(Xc)与煅烧温度的函数关系见图5。

由图5可看出,在450℃至550℃开始发生晶型转变的温度区间内,煅烧产物的结晶度先降低后升高,500℃下煅烧的产物结晶度最低,根据海德华定律,此时晶相活性最高,因此,500℃下煅烧熟料作为矿物填料的胶凝反应活性最高,这与文献的结论一致。在煅烧温度小于500℃时,由于熟料中原有晶型脱水转变为刚玉晶体的比例较小,原有晶型仍占有一定比例,因此总结晶度高于500℃;煅烧温度为500℃时,刚玉晶体结晶状态最差,活性Al₂O₃所占比例最多;煅烧温度大于500℃时,熟料晶型转变比例持续升高,结晶度随煅烧温度的升高而增大,晶相的胶凝反应活性逐步降低,结晶度的增长速率在700℃及850℃时放缓,说明在这2个温度附近,刚玉晶体因进一步发生晶型转变而吸热。因此,通过热力激发的方式提高高铝矾土的胶凝反应活性的最佳煅烧温度为500℃。

2.2煅烧熟料的SEM形貌分析

高铝矾土生料的主要成分为一水硬铝石,矿物解理平行,板面完全,属于典型的层状结构。而经过低温煅烧后的高铝矾土主要成分变为刚玉,属于三方晶系,晶形常呈完好的六方柱状或桶状,柱面上常发育斜条纹或横纹,其集合体呈粒状。因此,高铝矾土低温煅烧前后的形貌应有明显转变,即从层状转变为粒状。图6为高铝矾土生料及不同煅烧温度下熟料的SEM形貌见图6。

由图6可看出,高铝矾土生料解理平行,层状结构非常明显,且颗粒表面没有任何显著纹路;500℃煅烧熟料的层状结构淡化,层与层间发生了部分融合,这是由于煅烧温度升高,一水硬铝石失去结构水,导致晶型发生改变,空腔结构坍塌,由层状结构逐步转变为粒状或柱状结构的刚玉晶体;继续提高煅烧温度,煅烧熟料的层状结构粘结加剧,持续淡化直至消失,柱状或粒状结构不断增多,结晶度不断增大,比表面积持续减小,颗粒表面开始呈现横纹,符合刚玉晶体的形貌特征;850℃煅烧熟料的层状结构几乎完全消失,粒状结构发育完善,表面纹理显著,说明此时产物的结晶度最大,颗粒内部最密实,比表面积最小。可见,SEM分析的结论与XRD分析的结论一致。

结 论

(1)试验用高铝矾土在500℃左右煅烧时的脱水速率最快,煅烧熟料的结晶度最差,其晶相的胶凝反应活性最大,此温度下煅烧的高铝矾土更适合作为胶凝材料掺合料制造矾土水泥和灌浆材料等。

(2)高铝矾土在煅烧升温过程中,一水硬铝石的层状结构逐渐粘合,形成刚玉的粒状结构,同时颗粒表面的横纹逐渐清晰,说明晶体结晶程度逐步增加,反应活性逐步降低。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号