按照制备过程中物质的状态(不是指制备原料的初始状态),高纯氧化铝的制备方法可以分为三类:固相法、气相法及液相法。上一期,我们主要介绍了气相法制备高纯氧化铝的国内外发展动态。本文主要对固相法制备高纯氧化铝的国内外发展动态进行综述。

固相法是将铝或铝盐研磨煅烧,使之发生固相反应,直接得到超细氧化铝的方法。目前固相法制备超细氧化铝大体可分为机械化学法、燃烧法、热分解法和非晶晶化法。其中热分解法的应用较为普遍。

1、机械化学法

机械法是利用介质和物料之间的相互研磨和冲击使Al2O3颗粒粉碎,同时在研磨过程中发生化学反应得到Al2O3产品。目前采用的研磨设备主要有高性能研磨机、球磨机、振动磨机、超声波等,并通过引入气氛控制、外部磁场控制,进一步提高效率和精确控制能力。采用机械法制备设备要求简单、产率高、成本低、环境污染小,缺点是所得的三氧化二铝粉末的纯度、粒度分布以形貌较差,且易团聚。JM Wu通过对ZnO被还原成晶态锌,Al被氧化成Al2O3,以此得到10-50nm的无定型氧化铝粒子。FStenger等在搅动介质磨中粉碎刚玉粉,配制成刚玉粉与硝酸的悬浊液,控制PH<5,可以得到10nm左右的氧化铝粉末。刘彤等以Al(OH)3粉为原料,用高纯Al2O3球进行湿法球磨,将含有高纯Al2O3的Al(OH)3粉末进行高温煅烧,得到超细Al2O3粉体。J.M.Wu通过对氧化锌和铝进行球磨,使得ZnO和铝发生固相反应,并使ZnO被还原成Zn,铝被氧化成Al2O3,以此得到10nm~30nm的无定形氧化铝粒子。吴振东等提出在氧化铝陶瓷烧结过程中加入少量的添加剂会形成液体或固溶体,可以有效降低烧结温度,所得产物的显微结构也更加令人满意。

2、硫酸铝铵热解法

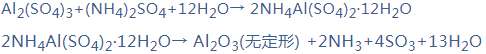

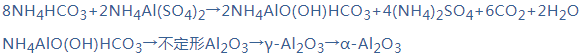

硫酸铝铵热解法的反应原理如下:先使用硫酸溶解铝的氢氧化合物制备硫酸铝,在一定温度下通过添加硫酸铵,同时控制反应pH值、配料比等条件制备出硫酸铝铵。通过对硫酸铝铵加热,其将持续溶解在自身携带的结晶水中,当结晶水达到饱和状态,硫酸铝铵便开始析出。通过对硫酸铝铵的反复结晶,便能实现脱出硫酸铝铵中Ca、Mg、Fe、Si等杂质,获得高纯硫酸铝铵。之后在1200℃下焙烧所得硫酸铝铵,使其遇热分解成氧化铝。该工艺的主要反应如下:

朱自康等对硫酸铝铵热解法2进行了改进,保证了氧化铝的纯度。该工艺虽然操作简单,成熟的工艺保证了氧化铝的纯度,并且成本相对较低,但其反应过程释放出NH3与SO3等气体,对环境污染严重,并且生产周期长。因此该方法正逐渐被淘汰。殷永泉等对硫酸铝铵法生产氧化铝的工艺进行分析,将生产过程中产生的SO3和NH3等废气进行吸收、中和、浓缩,使其作为生产硫酸铝铵的硫酸铵溶液,减少了生产废气排放,实现了氧化铝的清洁生产。王守平等采用无压分段式热解硫酸铝铵工艺,获得了分散性良好的类球形高纯氧化铝粉。

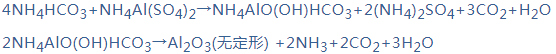

硫酸铵盐制备的高纯粉体SEM原晶形貌

3、碳酸铝铵热解法

由于硫酸铝铵热解法存在污染大、周期长等问题,无法满足工业发展得需要,研究者们在硫酸铝铵热解法的基础上对该工艺进行了改进,从而诞生了碳酸铝铵热解法。该方法先制备硫酸铝铵,后与碳酸氢铵反应制备铵片钠铝石。经过转相,破碎,热分解等操作后得到高纯氧化铝。该工艺的主要反应如下:

李东红等研究了碳酸铝铵合成过程中的反应条件对碳酸铝铵颗粒形态以及氧化铝相变的影响,得到了较佳的实验参数。闰国进等根据原工艺制备出纯度合适的氧化铝。

该方法虽然避免了释放出NH3与SO3对环境的污染,产品颗粒均匀,但是增长了生产周期,提高了生产成本。在生产中加重了废液的污染,过程需要严格控制,增加了操作难度。目前,河南新乡高技术陶瓷材料公司采用该方法大批量生产氧化铝粉,日本的高纯氧化铝也有采用此方法生产的。

碳酸铝铵制备的高纯粉体SEM原晶形貌

4、铵明矾热解法

铵明矾热解法首先合成铵明矾,然后进行热解,其反应式如下:

合成铵明矾时将控制在1以下,可除去Fe、Ti70~80%,因而合成时纯度略微升高。但铵明矾的精制主要通过溶解重结晶工序来实现。一般说来,Na、Mg、Ca等杂质比较容易除去,但k、Ga等杂质比较难以除去。铵明矾可在一定温度下被自身的结晶水溶解,因此即使加热固体原料,也会中途变成液体。如果再加热下去,则一面产生NH3、SO2与H2O等,一面被固化,较高温度时完全分解生成高纯氧化铝。本法虽然存在着除去NH3、SO2气体等问题,但迄今为止,用本法制得的高纯氧化铝作为烧结用原料和透光性氧化铝用原料,其性能优良。

5、AACH热解法

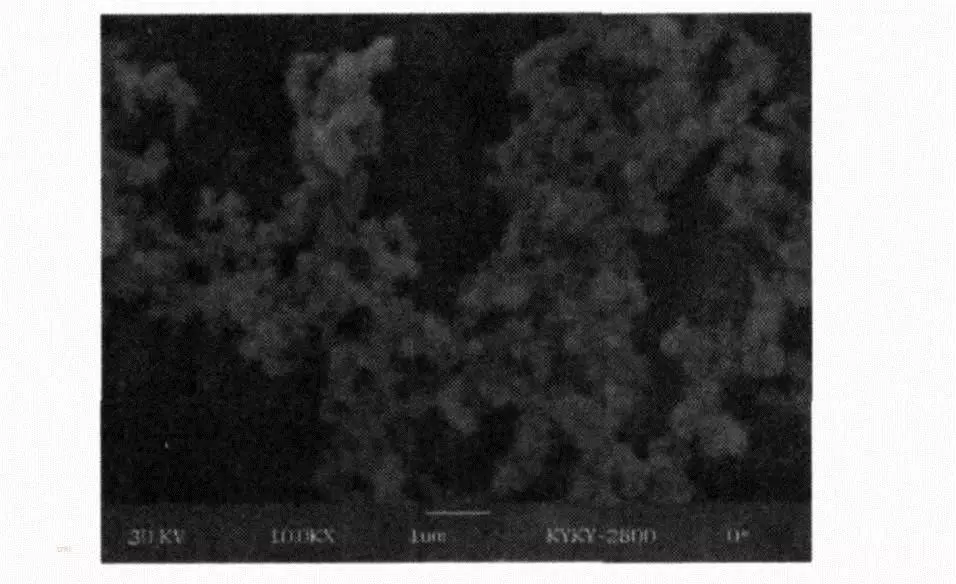

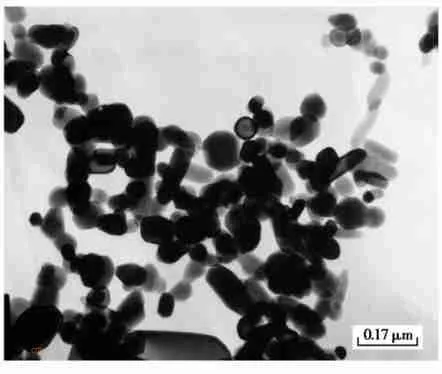

通过碳酸铝铵NH4AlO(OH)HCO3简称AACH的合成和热解制得高纯氧化铝,反应过程如下式所示:

合成AACH时,最佳条件为NH4HCO3:NH4Al(SO4)2=1:10~15摩尔比、反应温度35℃。值得注意的是,当离开这些最佳条件时易混入杂质,而且易产生二次粒子。在最佳条件下可生成长径为1.2-2.0μm、短径0.5-0.9μm的米粒AACH微粒,热解后可制得一次粒径为0.1-0.15μm的烧结性优良的微粒高纯氧化铝(99.99%以上)。

6、非晶晶化法

非晶晶化法是先制备非晶态的化合态铝,再经过退火处理,利用非晶态在热力学上的不稳定性,通过受热或辐射等方式使其晶化,进一步通过对晶化条件的控制制得氧化铝的纳米晶体。

7、燃烧法

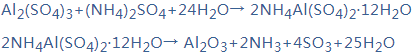

燃烧法也就是铝粉燃烧法,是利用粒径小于40微米的铝粉在氧气和丙烷的火焰中燃烧来制备氧化铝粉末。该方法是一种新兴的方法,近年来在国际上备受关注。与焙烧法相比该方法的主要区别在于前者是利用高温下迅速点火来制备超细粉体的一种方法,而后者是指利用匀速加热的方式来制备超细粉体的工艺。燃烧法的主要优点是节能高效,反应为一旦引燃就不需要外界来提供能量,而且起火温度低,不需要专门的点火装置,耗能较少,速度快,设备也简单。同时,由于反应前期温度较高,可挥发去除一定量杂质,产品纯度较高,升温冷却均很快,易于形成高浓度缺陷和非平衡结构,生成高活性的亚稳态产物。同时,由于燃烧过程中产生大量的气体,易于制得超细粉体。其缺点在于点火温度难于控制,温度过高时无聊损失大,不易进行大规模工业化生产。点火温度低时,会产生烟雾和粉尘,对工作环境和自然环境的污染较严重,且会增加后续污染物处理的成本。

王志强等提出使用硝酸铝、尿素、添加剂为糊精,用少量的乙醇溶解,在马弗炉中加热点燃,燃烧得到的为泡沫状白色氧化铝粉末。李汉霞提出将硝酸铝和尿素混研成膏,放入马弗炉中融化、脱水、分解,制得三氧化二铝。魏迎旭研究了无机合成中引入微波加热方式,利用微波辐射制备结晶氧化铝。钟盛文等将单相超细氧化铝粉末首先预热至800℃,然后进行爆炸烧结,获得了高密度的超细氧化铝粉末。钟盛文等将单相超细氧化铝粉末预热到800℃,然后进行爆炸烧结,获得了密度超过98%TD的超细氧化铝陶瓷。翟秀静等以铝的硝酸盐和有机物为原料,通过燃烧合成法一次反应制得α-Al2O3纳米粉。

燃烧合成技术制备α-Al2O3纳米粉TEM图

参考文献:

[1]J.M. Wu.Nano-sizedamorphousaluminaparticlesobtainedbyballmilling ZnO and Al Powder mixture[J].MaterialsLetters,2001,48(6):324-330.

[2]STENGERA F,MENDES,SCHWEDESJ,et.a1.Theinfluence of suspension properties on the grinding behavior ofalumina particles in the submicron size range in stirred mediamills[J]. Powder Technology,2005,156:103-110.

[3]刘彤,谢志鹏,陆继伟等.长柱状晶高韧性氧化铝陶瓷的制备与性能研究[J].材料工程.2001(8):14~17.

[4]JM Wu. Nanosized amorphous alumina particles obtained by ball millingZnO and Al powder mixture [J]. Materials Letters,2001,48:324~330.

[5]吴振东,叶建东.添加剂对氧化铝陶瓷的烧结和显微结构的影响[J].兵器材料科学与工程.2002,25(1):68~72.

[6]S.D.Vaidya,N.V Thakar.Effectof temperature, pH and ageing time on hydration of hoalumina bystudying phase composition and surface properties of transitionalumina obtained after hermal dehydration[J].MaterialsLetters, 2001,51:295~300.

[7]王守平,孙俊才,马雪刚等.硫酸铝铵制高纯氧化铝粉的性能表征[J].真空电子技术,2007,(4):10~13.

[8]刘建良,孙加林,施安等.高纯超细氧化铝粉制备方法最新研究进展[J].昆明理工大学学报(理工版),2003,(3):22~24.

[9]M.Kumagai,G.L.Messiung.Controlledtransformation and sintering of boehmite sol-gel by α-aluminaseeding[J].Journalof the American Ceramic Society,1985,68:1225~1230.

[10]B.C.Lippens,J.H.Deboer.Studyof phase transformations during calcination of aluminum hydroxides byselected area electron diffraction[J].ActaCrystallographica,1964,17:1151~1156.

[12]王志强,马铁成,蔡英骥等.超细α-Al2O3的低温燃烧合成及其烧结特性的研究[J].硅酸盐通报.2000(5) :28-31.

[13]李汶霞,殷声.低温燃烧合成陶瓷微粉[J].硅酸盐通报,1999,27(1):71-78.

[14]魏迎旭,许磊,齐越.微波条件下结晶γ-Al2O3的制备和表征[J].催化学报.1999,20(3):243-246.

[15]钟盛文,焦永斌,叶雪均等.预热煤粉爆炸烧结单相纳米氧化铝陶瓷的研究[J].无机材料学报.2001,16(3):572-576.

[16]钟盛文,焦永斌,叶雪均等.预热粉体爆炸烧结单相纳米氧化铝陶瓷的研究[J].无机材料学报.2001,,16(3):572~576.

[17]翟秀静,符岩,暴永生等.燃烧法合成技术制备α-Al2O3纳米粉[J].东北大学学报.2002,23(9):851~852.

作者:易辰

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号