碳化硅(SiC)陶瓷具有耐高温、耐磨损、耐腐蚀、耐辐照、抗氧化、热膨胀率小和热导率高等优异的综合性能,在航空航天、核电、高速机车、武器装备等关键领域具有重要的应用价值。但SiC陶瓷也因其极高的热稳定性和强度,成型加工困难。

目前国际上陶瓷材料的制备主要采用传统的粉末成型方法,包括微粉制备、成型(包括压延、挤塑、干压、等静压、浇注、注射等方式)、烧结(包括热压烧结、反应烧结、常压烧结、气氛压烧结、热等静压烧结、放电等离子体烧结等方式)到加工等过程。最近30年,陶瓷材料新型制备工艺层出不穷,在各个环节上都有所突破,但仍存在局限性。包括制备温度高(虽然添加烧结助剂可降低烧结温度,但烧结助剂又会影响陶瓷的性能)、不易获得均匀的化学成分与微观结构、难以进行精加工以及陶瓷材料高脆性难以解决等问题。

先进的陶瓷制备技术必须在原料制备、成型、烧结等方面有所突破。自1975年Yajima等利用聚碳硅烷成功制备出SiC陶瓷纤维后,先驱体转化陶瓷技术开始进入人们的视野。根据BCC Research调查报告,2017年全球陶瓷先驱体市场为4.376亿美元(其中,SiC陶瓷先驱体占40.4%市场份额),预计到2022年将达到7.124亿美元,年均增长10.2%。所谓先驱体转化陶瓷是首先通过化学合成方法制得可经高温热解转化为陶瓷材料的聚合物,经成型后,再通过高温转化获得陶瓷材料。其具有诸多优点,包括:(1)分子的可设计性:可通过分子设计对先驱体化学组成与结构进行设计和优化,进而实现对陶瓷组成、结构与性能的调控;(2)良好的工艺性:陶瓷先驱体属于有机高分子,继承了高分子加工性好的优点,例如:可溶解浸渍、可纺丝、可模塑成型、可发泡、可3D打印等,因此能用于制备传统粉末烧结工艺难以获得的低维材料和复杂构型,例如陶瓷纤维、陶瓷薄膜、复杂立体构件等;(3)可低温陶瓷化,无需引入烧结助剂;(4)可制备三元和多元共价键化合物陶瓷;(5)可获得纤维增韧的陶瓷材料,从而解决陶瓷材料高脆性问题。

综上所述,先驱体转化陶瓷技术可以灵活控制和改善陶瓷材料的化学结构、相组成、原子分布和微结构等,具有传统陶瓷制备技术无法比拟的优势。以先驱体转化法制备陶瓷材料,其关键之处在于能否制备出合适的先驱体,这直接决定了是否能成功制备出优异性能的陶瓷材料。目前成功开发并应用的SiC陶瓷先驱体主要是固态聚碳硅烷(PCS)。但PCS作为SiC陶瓷先驱体仍存在不足,如:PCS中C/Si为2,其热解产物富碳,最终影响SiC陶瓷的性能;PCS陶瓷产率较低;其在室温下为固体,用于形成复合材料中陶瓷基体时,浸渍过程中需要二甲苯、四氢呋喃等溶剂,而在裂解之前又需要蒸发这些溶剂,导致制备周期长和工艺繁琐等。

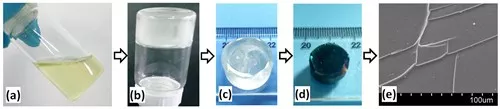

中国科学院宁波材料技术与工程研究所核能材料工程实验室经过较长时间研究,制备出一种流动性好(复数粘度0.01~0.2Pa·S)、存储时间长(>6 个月)、氧含量低(~0.1 wt%)、陶瓷产率高(1600oC陶瓷产率达~79wt%)、陶瓷产物中C/Si为~1.1且1500oC静态氧化后质量变化小于3%的液态超支化聚碳硅烷(LHBPCS)。样品品质也获得多个应用单位的肯定。此外,核能材料工程实验室在LHBPCS固化交联机理上也有深入研究,能够实现其光固化成型和低温热固化成型,凝胶化时间仅数分钟,且结构致密无泡孔。相关研究成果相继发表在J. Eur. Ceram. Soc., 2017, 37(10): 3263–3270;Adv. Appl. Ceram., 2017, 116(8):445–451;J. Am. Ceram. Soc., 2018, DOI: 10.1111/jace.15966等专业学术期刊上。

上述研究内容获得国家自然科学基金重大研究计划(批准号:91426304)和中国科学院重点部署(ZDRW-CN-2017-1)等项目的支持。

图1 制备的LHBPCS及交联固化与烧结后致密形貌

图2 制备的LHBPCS在不同热引发剂(TBPB)含量下交联速率变化

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号