摘要 一、概述上个世纪六十年代,由第二砂轮厂引进的成套砂布砂纸生产技术和装备,是我国引进的第一条涂附磨具生产线。它是由民主德国援建的郑州砂轮厂(即后来的第二砂轮厂)&mdas

一、概述

上个世纪六十年代,由第二砂轮厂引进的成套砂布砂纸生产技术和装备,是我国引进的第一条涂附磨具生产线。它是由民主德国援建的郑州砂轮厂(即后来的第二砂轮厂)——全套磨料磨具工程和生产项目的一部分,民主德国援建的这个项目是我国第一个五年计划156个重大引进项目和后来补充的 个项目中的一个。

这条砂布砂纸生产线是第二砂轮厂全套磨料磨具引进项目中的极小一部分,也是最后完成的。第二砂轮厂是1953年筹备,1956年8月1日正式破土动工,至1965年全面投入生产的。而砂布砂纸生产车间是1959年动工兴建,1964年1月竣工,1964年12月负荷试车,至1965年5月才投入正式生产的。

在砂布砂纸生产线安装和试车期间,由于国际形势的变化,整个国家处于反帝反修、自力更生、反对崇洋媚外的大环境中,因此,这条生产线是在没有外国专家指导下进行设备安装和试车的,参加设备安装和试车的员工在厂领导以及车间主任张允、书记巩志强和副主任田来凤的领导下,克服了重重困难,终于胜利完成了设备安装和试车,顺利投入生产。当时工厂的技术力量就是两名刚刚从学校毕业的、1955年在德国实习一年的年轻人黄国栋和冉凡仁,在此情况下进行的试车和生产,不能不给以后的生产和产品质量留下一些隐患。恰在此时,文化大革命开始了,刚刚开始建立的还十分不成熟的技术管理和生产管理遭到了严重的破坏,虽经曹山田、廖明安、刘昆奇等一代代车间领导带领车间全体员工不断努力,车间却长期处于半停产状态,这种情况一直维持到文化大革命结束。打倒“四人帮”后,人民建设国家的热情空前高涨,在工厂领导元宽乐、王辅生的支持下,车间领导赵清河带领全车间职工奋发图强,实现产供销承包,自主经营,一年扭亏为盈。在此情况下,车间技术人员和工人在积累了多年生产经验的基础上,重新对原德国装备和工艺进行了又一次的消化吸收,一台一台设备、一个一个工艺数据,反复认真地进行验证,经过认真攻关、整顿生产秩序和工艺秩序,得出了完全崭新的、建立在原德国工艺的基础上的干磨砂布和耐水砂纸生产工艺文件,我国第一条引进的砂布砂纸生产线才步入了正常的生产轨道,干磨砂布月产达到20万平方米、耐水砂纸达到1万平方米以上,车间年产砂布砂纸达到230万平方米,废品率稳定在3.0%以下,产品质量在全国处于先进水平。

不仅如此,其间以技术人员黄国栋、李砚咸、李兰英、工人常志跃、曹新洲为代表,在郑州磨料磨具磨削研究所高忠的参与下,为完成机械部下达的新产品任务进行了艰苦卓绝的奋斗,在没有任何资料,没有相应的设备仪器的情况下,开展了新产品、新工艺、新装备、新技术的研究开发工作。其中最主要的是从上世纪六十年代末开始的为太原钢铁公司由联邦德国引进的不锈钢冷轧生产线和上海胜利木材厂、北京木材厂由国外引进的胶合板砂光机配套的的宽度达1300~1420mm的耐水砂布带、砂纸带。当时在我国看到的砂带还只有在上世纪五十年代试制成功的以苏联米格喷气式飞机发动机叶片为磨削对象的宽度不超过50mm的无头砂带,它是以筒形布和环氧树脂为原料的。开始我们以它为模板,经一机部报纺织部将试制大直径的筒形布的任务下达给郑州国棉四厂,走了一段弯路。太钢当时处于文化大革命的武斗之中,进口设备置于无人看管理睬的露天,日晒雨露,随机来的几条砂带成了破碎的砂布块,我们在碎块中看到了“砂带接头”,以接头方式制作砂带的正确道路就这样开始了。可是当时以生产普通砂布砂纸为主的生产线是不具备生产宽砂带的能力的,且不说它没有接头设备,即使是制造线和原布处理生产线也并不具备制作宽砂带的生产能力;在原材料方面,纺织厂出品的布的宽度几乎都是1000mm以内的,要1000mm以上的只有制作床单的色织布,但它的组织和强度都远远不能满足要求;造纸厂出品的具有一定强度的原纸只有120g/m2的电缆纸,厚度和强度都不合格。在胶黏剂方面,环氧树脂虽粘结强度高,但不耐热,而且需要有机溶剂、双组分、配制麻烦,酚醛树脂当时只有砂轮用的醇溶性的。因此,“因陋就简”就成了当时试制工作唯一的、无可奈何的选择,一个又一个的困难、一个又一个的难关摆在了大家的面前。

大卷的砂布砂纸怎么变成砂带呢?柔曲→切块→磨边→接头压合→裁边的工艺诞生,聚集了全体试制人员的智慧和力量。它尽管在很多方面不成熟,但它与后来进口的全套砂带接头工艺和设备的思路是完全一致和吻合的。

1200mm宽的大卷怎么制成1420mm宽的砂带呢?经过深思熟虑,高忠和李砚咸引入了多接头砂带的观念,创立了多接头砂带的切块计算方法,并写成论文于1977年在全国涂附磨具经验交流会上发表。

原布原纸不合格,黄国栋等拿着机械部、冶金部、一机部的尚方宝剑(批文)跑遍了全国主要的纺织厂和造纸厂。

没有适于砂带制造用的胶黏剂,黄国栋、李砚咸跑遍了上海、天津、郑州的胶黏剂生产厂和研究所,终于由贵州化工研究所龚明礼、戚新生等于1982年,河南省化学研究所崔XX等于1984年合成成功涂附磨具用水溶性酚醛树脂。

由蔡钧石等设计制造出第一台砂带磨边机,由曹新洲等对它进行了进一步完善,并制作了砂带切块机、接头压合机,在大卷切边机引入柔曲杆,基本实现了从大卷柔曲开始,至接头压合工艺的机械化。尽管由于条件限制,这些设备还只能算是“土设备”,可在当时的条件下使宽砂带制作具备了生产的必要条件。

经过如上艰苦的努力,我们在原布处理生产线,并结合耐水砂纸生产线上完成了宽砂带的原布处理,在耐水砂纸生产线上完成了宽砂带的制造工序,在基本自制的砂带转换线上完成了宽砂带的转换制作。这样经过千辛万苦制作的宽砂带在太原钢铁公司、上海胜利木材厂、北京木材厂等进行了无数次的试验,尽管也取得了一些成绩,但终究因原布、原纸强度太低、基材处理不到位、接头压合压力不够、接头胶黏剂性能不好等一系列问题,尽管产品能够使用,但与国外产品有相当的差距,没有达到预期的效果。

但大家的努力并没有白费,以水溶性酚醛树脂为复胶的半树脂砂布、网格砂布、钢纸砂盘、单晶硅修磨砂带、显像管框架修磨砂带、液压支架活塞杆砂带等都获得了成功,其中不少还获得各级主管部门的奖励。同时,砂套、砂页轮、砂页盘等新产品也首次在我国诞生。

从上世纪60年代开始至80年代初围绕我国第一条引进生产线的试车、投产,改进,直至研制新产品,不仅充分发挥了这条生产线的潜能,又进一步改善了生产线的若干性能,出了产品,同时又培养了一批优秀的技术人员、管理人员和技术工人,它为80年代后的更大规模的引进奠定了坚实的基础。

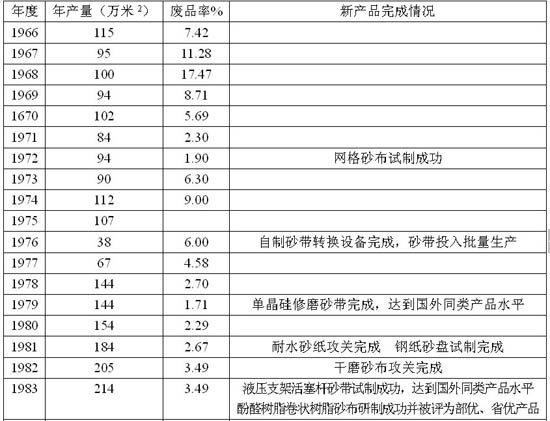

这条生产线历年生产量和新产品完成情况见表:

二、生产线装备介绍

我国引进的第一条砂布砂纸生产线包括4个部分(车间):原布处理线、制造线、转换线和耐水砂纸制造线,它的主要设备是后来的著名的Peter Schwabe设备公司的父辈公司Hofman Schwabe公司制造的,Hofman Schwabe公司当时在民主德国的卡尔·马克思城?。据曾经在民主德国实习过一年多的黄国栋说,这套设备在德国并没有,它比德国工厂的所有设备都好,是根据德国工厂的设备“创新”的,因此,它具有一些鲜明的特点,但也正因为如此,它不成熟,存在若干严重的缺陷,下面我们分别论述。

1、这条引进的涂附磨具生产线,为我们首次引入了涂附磨具生产包括:原布处理、制造和产品转换三道工序的理念,将原布处理和产品转换从制造线中分离出来,强调了它们的重要性。

2、制造线

制造线是一条联动生产线,从处理好的原布开始,经过涂胶、植砂、预干燥、复校、干燥,至卷绕成“大卷”为止。它适用于以动物胶为胶黏剂的干磨砂布生产。

2.1、大锅制胶:每锅容积达到200kg以上,带有搅拌器,采取蒸汽夹层加热,并配有带有夹层保温的储胶罐。它适用于大生产,胶液粘度、温度均匀。但由于是蒸汽直接加热,制胶温度控制不好,温度高对动物胶的质量有影响。

2.2、双卷开卷机提供了不停车接头的条件。

2.3、涂胶机:三辊涂胶,胶槽有夹层注水保温装置,均匀杆和毛刷均匀装置。保证了涂胶的均匀性,涂胶厚度易控制。

2.4、采取重力植砂系统(当时静电植砂还处在诞生期):系统由冷却沟(长 m)、可加热砂箱、压砂辊和强热沟(长 m)组成。设计者的初衷是让重力植砂达到静电植砂的“磨粒站立”的效果。此设计是一个创新,可能在全世界也是唯一的。

重力植砂是磨粒自由落体,磨粒的大头肯定朝下,只要磨粒植入胶层后不歪倒,即可达到静电植砂的效果,尤其是粗粒度磨料。设计者认为不能在刚涂的胶层上马上植砂,而要让它冷却一段时间(冷却温度可以调节,曾进行多次试验),胶层有些凝冻,此时粘性最大,再植砂即可。但这样容易造成磨粒插入胶层深度不够而粘接不牢,于是就有了磨粒的加热、压砂辊和强热沟,这样可以使“站立”的磨粒被加热,植入胶层,再经压砂辊加压,强热沟90-100℃使胶层稍融化,磨粒进一步下沉,以达到“磨粒站立”的效果。实践证明此设计是达到一定效果的,当时二砂生产的砂布与国内同行比较,明显表面锋利,磨削开始时效率高,但磨削寿命比较短,这说明磨粒是站立了,但插入胶层深度不够,粘接不够牢固。在当时国家资源短缺的情况下,一切求节约,磨削寿命肯定是首选的,因此二砂当时的产品并不受欢迎。

2.5、复胶机:采取对辊涂胶,胶槽有夹层注水保温装置,保证了涂胶的均匀性,涂胶厚度易控制。但它置于包括预干燥和干燥的烘房中,这是本系统的最大败笔。

2.6、烘房:经植砂的产品的预干燥、复校和干燥均置于烘房中。

悬挂干燥在我国涂附磨具生产中是第一次应用,干燥采取热风干燥,热源是蒸汽,热风从烘房上部吹入,由下部的抽风机抽出,以实现热风的循环。这个错误的设计没有达到预期的效果,而造成烘房温度的极不均匀,上下温差大,又由于复胶机处于烘房中,操作者的来回出入更加大了这个差异。

由于烘房上下的温差,造成产品的干燥不均匀,挂杆印严重,又造成复胶和干燥后卷绕的折印和废品。

2.7、卷绕:从烘房出来的产品经中心卷绕机卷绕成大卷。由于上下干燥的不均匀造成大量的卷绕折痕,后来虽经改进仍不能完全避免。采取悬挂干燥的产品,由于悬挂干燥的上、中、下位置的不同,造成的产品不一致是肯定的,因此产品在卷绕成大卷后,必须放置一定时间,然后才能裁切和转换。

2.8、总结:

大锅制胶适用于大生产,胶液粘度、温度均匀;

三辊或两辊涂胶均匀,涂胶厚度易控制,但它对橡胶辊的质量要求较高;

冷却沟+砂箱加热+压砂辊+强热沟的重力植砂系统达到了“磨粒站立”的效果;

悬挂干燥在我国首次采用,并被迅速推广;

烘房的上吹下抽,以及将经预干燥、复胶和干燥均置于一个烘房中的设计是失败的;

采取悬挂干燥的产品,必须先卷绕成大卷,放置一定时间,然后再裁切和转换;

整个生产线在产品干燥前,除了涂胶、压砂的必须外,表面不接触任何导辊,从而保证了产品表面的锋利度。

3、原布处理线

原布处理线由4台设备:检查机、剪修机、刮浆机和压光机组成,它们分属不同制造商制造,应该说是为了达到工艺要求而拼凑的结果。

检查机是检查原布的,德国原设计采用未经任何处理的棉纤维坯布,必须经过检查工序,以去掉原布表面的棉结疵点等,它的作用还包括将一匹匹的坯布用缝纫机接缝,经检查,再打成卷,以供下道工序。

剪修机是一台速度高、性能良好、又十分精密的设备,它负责修剪坯布表面的过长的绒毛。

刮浆机是原布处理线的核心,它采取刮刀胶带法刮浆、链夹驱动、干燥箱热风干燥和中心卷绕成大卷。刮浆的厚度靠调整刮刀的厚度和角度以及对胶带的压力来控制,机速以干燥程度来调节。干燥箱的热源是蒸汽。刮浆的作用是堵塞布孔、挺括布基。当时规定的是平纹面单面两次刮浆。

三辊压光机是一台技术难度很高的设备,它的维护修理往往需要工厂最好的技术人员和设备的操作工结合才能完成。压力靠油压实现。上下辊是纸辊,中间是可加热的镀铬钢辊。经过刮浆的布需涂胶面(即非刮浆面)接触钢辊压光,并卷绕成大卷,才能转入制造线。压光的作用是将浆层压入布缝、平整布面。

浆料制作就是一个简单的搅拌机。浆料的组成开始是面粉+淀粉+滑石粉,后来为了节约粮食,改为淀粉+滑石粉,并加入苯酚作防腐剂,至1981年开展攻关,浆料改成淀粉+膨润土+乙萘酚,膨润土本身具有粘性,可以节约部分淀粉,乙萘酚的防腐性能比苯酚好。

德国工艺原先规定使用的是坯布,没有经过印染厂的任何处理,因此剪修机剪毛十分重要,但是一段实践告诉我们,由于坯布未经任何处理,布表面的油脂、浆料(在纺纱过程中浆纱使用的)影响了胶砂层与布的粘结,造成严重的剥离现象。而当时国内的砂布制造都是采用经印染厂(退浆、水洗、干燥)处理过的布,因此就实现了以经印染厂简单处理过的布代替坯布,这样原布检查机和剪修机就不需要和拆除了。

由于制造线采用对辊涂胶,它对刮浆的堵孔性能要求极高,搞不好就会发生“透胶”,即底胶透过布而至布的背面,它不仅影响磨粒的粘结性,而且严重了会造成涂胶时布黏住胸辊而致使生产的停止。因此刮浆都是采用两次,当时都是在胶砂层的背面刮浆。为了提高堵孔性,总是把浆料打得很稠,刮得很厚,浆料对布的的渗透性差,浆料层并没有真正渗入布缝。为了提高堵孔性能,压光就成了必不可少的了。通过压光,将浆层挤入布缝,原布就完成了处理过程,完成了它必须承担的作为动物胶干磨砂布必须准备的堵孔、挺括、定型、美观的任务。

4、转换线

当时的转换线由1台高功率裁切机、2台滚切机、2台冲床等构成,以达到完成页状、卷状和盘状产品的目的,产品检查与包装都是手工的。

由于当时我国的砂布砂纸产品绝大多数都是页状产品,卷状与盘状都很少,因此滚切机和冲床都处于不工作状态。

高功率裁切机工作效率很高,但裁切出的产品经常出现长短不齐的现象,搞了很长时间,想了不少办法也没有解决,后来才搞清楚,其实它是由于产品的干湿不均造成的。努力保证烘干的均匀性,增长卷绕后的停放时间,使产品干燥程度一致,即可解决。

三、评价

这条上个世纪五十年代引进、六十年代投入生产的涂附磨具生产线是我国第一条引进的涂附磨具生产线,它对我国涂附磨具产业的发展起了不可替代的作用。

1、它首次在我国引入了现代化涂附磨具制造包括原布处理、制造和产品转换三大工序的理念。

2、热风悬挂干燥烘房技术迅速在我国铺开,有力地推动了我国涂附磨具生产迅速从手工向机械化过渡。

3、这是一条设计精良、具有探索性的、并不成熟的生产线。《冷却沟+砂箱加热+压砂辊+强热沟》的重力植砂系统达到了类似静电植砂的效果,由于静电植砂的很快普及,它并没有得到重视和发展。

4、这是一条以生产动物胶为粘结剂的涂附磨具的生产线,它相比当时国内的其他生产线,具有幅宽、设备精良、温度和厚度等控制较好的优点,但它与上个世纪六、七十年代我国通行的从原布开始直至检查包装的“一条龙”生产线相比,无论在生产效率、成本、成品率上都不具有优势,从而走向最后被淘汰的命运。

5、这条生产线是后来八、九十年代引进的现代化涂附磨具生产线的雏形,它为后来的引进,培养了人才,打下了坚实的基础。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号