张明德, 蔡汉水, 谢乐, 罗冲

重庆理工大学 机械工程学院, 重庆 400054

摘要: 为提高航发叶片前后缘加工精度和加工效率,通过对当前航发叶片前后缘磨削加工中存在的问题进行分析,结合当前叶片前后缘加工工艺要求及数控砂带磨床各轴运动控制算法,考虑到磨料粒度、接触力、砂带线速度及进给速度等磨削要素的影响,优化了刀具轨迹,提出了叶片前后缘磨削工艺方法。最后,对某公司生产的航发叶片进行了磨削加工实验,实验结果表明,此磨削加工方法可使得航发叶片前后缘的加工精度和表面粗糙度得到明显的改善。

关键词:航发叶片 前后缘 运动控制算法 磨削要素 工艺方法

航空发动机叶片(简称航发叶片)前后缘对航空发动机的推力、燃油效率、使用寿命等性能指标都起着关键作用[1-3]。航发叶片作为形状复杂的薄壁零件, 叶片前后缘圆弧曲率变化极大、加工余量分布极不均匀, 极易造成前后缘过磨现象, 使得叶片达不到实际加工要求[4-5]。因此, 研究航发叶片前后缘数控砂带磨削技术对提高航发叶片加工质量及效率具有重要意义。

目前, 国内外有不少学者和技术人员研究叶片数控砂带磨削技术并取得了较好的应用成果[6-7]。李小彪等[8]为实现砂带抛光力的实时控制及提高航发叶片表面自动化抛光质量, 提出了航发叶片砂带抛光力控制技术; 黄云等[9]通过比较国内外砂带磨削技术的差距, 提出了包括新型砂带研制、高端精密高效砂带磨床研制等促进我国砂带磨削技术发展的新技术; Sarma等[10]针对数控磨削加工道路轨迹生成进行了研究, 提出了一种综合考虑制造与测量的轨迹生成方法, 使得表面粗糙度的加工前预测成为可能。以上学者对叶片型面的加工工艺进行了深入的分析, 为解决以叶片为代表的自由曲面砂带精密磨削提供理论支持, 但上述研究目前处于理论研究阶段, 尚未应用于实际加工[11-12]。

为解决航发叶片前后缘加工质量问题, 本文在以上研究的基础上, 展开航发叶片前后缘数控砂带磨削关键技术研究, 并通过磨削试验验证其方法的可行性, 得到较好的前后缘轮廓度及较高的表面质量, 并提高了前后缘的加工效率。

1 叶片前后缘磨削工艺分析

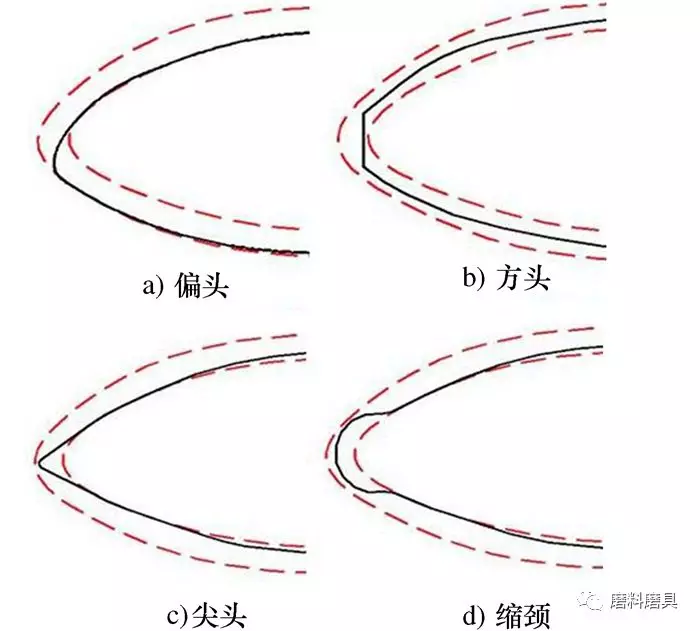

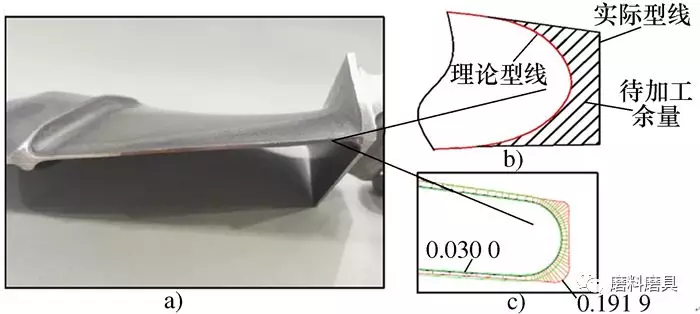

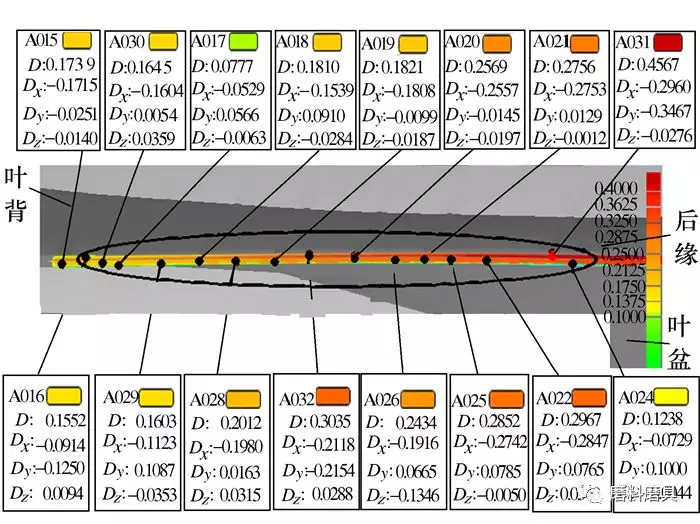

数控砂带磨削加工作为航发叶片前后缘最终成形的一种加工方式, 不仅要有效的提高前后缘的粗糙度, 更要满足前后缘轮廓度及表面加工质量。随着航空发动机性能指标的提高, 航发叶片的加工已由单一的尺寸精度要求, 发展为尺寸和表面质量并重的精密加工要求。新型航发叶片采用超音速、三元流设计, 叶片前后缘形状由圆弧状发展为高阶抛物线形。叶片前后缘的轮廓精度和尺寸精度要求更加严格, 通常要求前后缘尺寸精度为-0.03~+0.05 mm, 表面粗糙度小于0.35 μm, 且不接受偏头、方头、尖头、缩颈等不规则形状(如图 1所示)。但是, 由于模具的变形与磨损、铣削加工时切削力的变化、装夹误差等加工误差的存在,叶片前后缘加工余量易出现分布不均匀的现象(如图 2所示), 对数控磨削加工造成了相当大的困难。若采用目前恒定参数的磨削加工方式, 易出现无效与过量磨削, 导致加工效率低, 甚至出现叶片前后缘超差报废的现象。

图 1 典型的航发叶片前后缘不规则形状

图 2 航发叶片前后缘余量示意图

为解决航发叶片前后缘余量分布不均匀的磨削技术难题, 提出了叶片前后缘数控砂带磨削加工方案。首先, 根据三坐标测量数据, 进行相应软件开发, 实现航发叶片模型重构; 通过与理论模型进行对比得到刀触点处加工余量; 其次基于所得加工余量信息, 优化加工余量分布, 考虑磨料粒度、接触力、砂带线速度、进给速度等磨削要素的影响, 建立材料去除模型; 基于数控砂带磨床的结构与各轴运动控制算法, 实现磨削数控程序的编制; 最后, 完成航发叶片前后缘加工成型。

2 航发叶片模型重构与余量提取

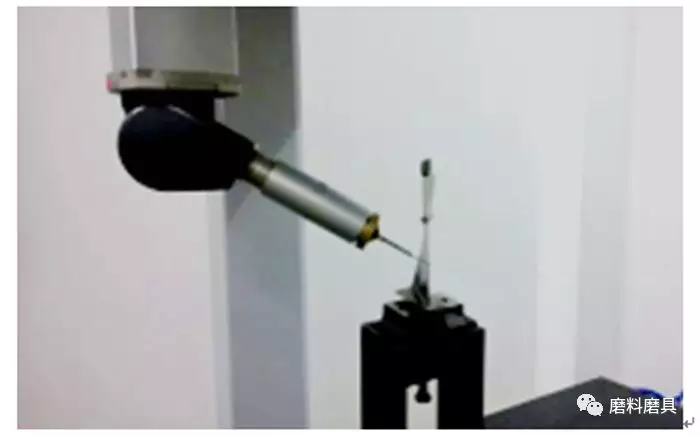

对于曲面较为复杂的航发叶片而言, 在逆向过程中, 不同的测量方法往往对应着不同的曲面重构方法。首先采用如图 3所示的三坐标测量机, 对待加工航发叶片进行测量, 得到各截面线上有规律的离散点云数据, 以C++编程语言为工具, 通过曲面重构算法, 拟合得到非均匀有理B样条曲面。并通过对比实测模型与理论模型, 求取刀触点处的加工余量。

图3 三坐标机测量

2.1 模型重构

目前, 在模型逆向重构工程中, B样条曲线曲面由于具有几何不变性、保凸性、局部支撑性及变差减小性等优点而被广泛采用[13-15]。其中, 非均匀有理B样条非均匀性是指其节点参数沿参数轴的分布是不等距的; 有理性是指其控制曲线上的权因子可以取不同的值。因此, 其具有统一表达自由曲线曲面和解析曲线曲面的优点。与低次B样条曲线相比较, 高次B样条曲线的光滑性较高, 如m次B样条曲线可以保证m-1阶的连续, 但曲线与特征多边形的逼近程度较差。由于高次B样条曲线非零区间的扩大, 局部性的优点将逐渐减弱, 而且幂次越高, 计算量也越大。故采用三次非均匀有理B样条曲线曲面算法进行模型重构。

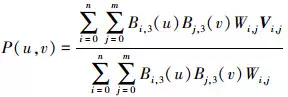

三坐标测量机采集的点云中, 共有r+1条截面线, 每条截面线有s+1个数据点, 有(r+1)×(s+1)个控制顶点阵列Vi, j(i=0, 1…r; j=0, 1, …s), 即可构成一张特征网格。则有一张3×3次张量积非均匀有理B样条曲面

(1)

(1)

式中:r=n+3+1;s=m+3+1;Vi,j为控制顶点; Wi, j为权因子; Bi, 3(u)和Bj, 3(u)分别为沿u向和v向的3次B样条基函数。

通过读取三坐标测量机采集的原始数据, 得到一系列封闭的离散点集。并对各截面离散点集进行拟合, 生成一系列三次非均匀有理B样条曲线, 为提高重构的精度, 有目的地离散各截面曲线, 得到新的点集, 并根据新的离散点集实现曲面重构, 图 4为利用叶片截面检测数据拟合的非均匀有理B样条曲面模型。

图4 三坐标机测量点云重构曲面

2.2 刀触点余量计算

在实际加工过程中, 不同特征的零件以及加工要求的不同, 都会导致加工轨迹方式的不同。根据航发叶片的曲面特征及加工要求, 一般采用参数线法进行磨削加工。将uv参数曲线离散化, 在理论模型上获得刀触点坐标, 将实测模型与理论模型进行匹配, 再通过求取叶片理论模型上待加工区域的刀触点沿法矢方向到重构模型的距离来获取叶片加工余量。

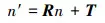

通过比对叶片型面上的边、角及孔等特征确定大致的旋转及平移参数, 再对比叶片型面上的点集, 计算位置偏离, 获取精确地旋转参数矩阵R及平移参数矩阵T。为此, 可建立数学模型如下:

(2)

(2)

(3)

(3)

式中:n′为重构曲面上的特征点; n为理论曲面对应点; Q′i (i=1, 2, …, n)为重构曲面上的点集; Qi为理论模型上的对应点集。

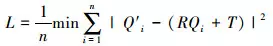

在理论模型取得n个刀触点Pi及对应法向矢量n i, 构造沿法矢方向直线Li为

(4)

(4)

式中ξ为直线参数。

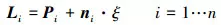

直线与实际模型的曲面相交于一点Qi, 交点与刀触点之间的距离即为余量Wi。

(5)

(5)

最后, 对比重构曲面与理论模型计算余量得到如表 1所示结果, 并得到余量分布图如图5所示。

表1 理论与实测模型刀触点及对应余量计算

图5 某型号叶片加工前后缘区域余量分布图

3 磨削算法研究

基于上述研究, 根据所得到的待加工叶片刀触点处的加工余量, 对于磨削算法进一步优化, 实现对航发叶片前后缘磨削加工, 从而提高加工精度和生产效率。

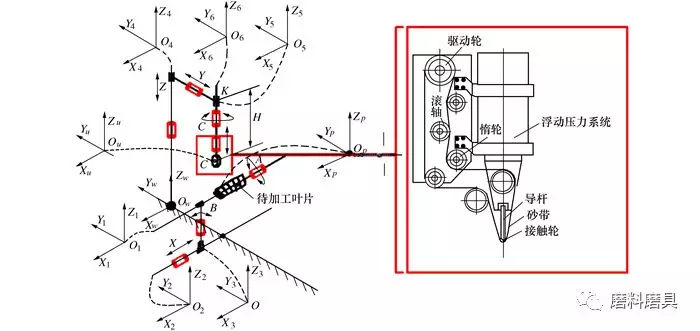

3.1 磨削机床结构与各轴运动

如下图 6所示, 为某七轴联动数控砂带磨床机构原理示意图, 该砂带磨床主要结构有:机床床身、立柱、磨头机构以及各运动控制轴部件等组成。为实现磨削抛光加工要求, 机床要实现如下运动:机床左右、前后、上下方向的直线运动(X、Y、Z轴)、绕X、Y、Z轴方向的旋转运动(A、B、C轴)、伺服电机对接触轮的压力调节(N轴), 同时采用磨头单悬臂的结构方式。

图6 七轴联动数控砂带磨床结构原理图

该机床主要针对砂带磨削加工,采用双摆头的砂带磨削机构保证磨头的支撑方向和叶片曲面的法矢方向一致、使得磨头的接触轮轴线和叶片刀触点的主曲率方向一致, 从而得到磨削加工的最佳位姿。

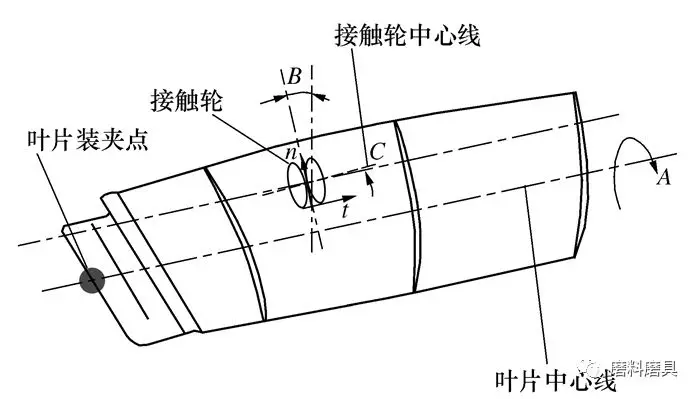

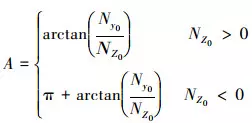

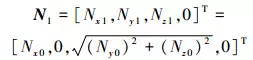

以叶片理论型面为基准, 建立工件坐标系OpXpYpZp, 与机床坐标系OwXwYwZw保持相同姿态, 获取曲面各点的坐标和法矢, 用矩阵表示分别是P0=[X0, Y0, Z0, 1]T,N0=[Nx0, Ny0, Nz0, 0]T。若设定刀具初始姿态向量为W0=[0,0,0,1]T, 为满足C轴回转轴线与叶片型面刀触点处法矢同向, 需使工件所处装夹卡盘绕X轴旋转A角, 绕Y轴旋转B角, 如图 7所示。

图7 数控机床回转轴动作调整过程

其中,

(6)

(6)

因此, 可以得到A、B两角的求解公式。

为获取B角数值, 需要知道叶片绕X轴旋转A角后, 刀触点处的法矢N1在工件坐标系OpXpYpZp下所处的姿态。由此可知, N1=Rot(X, A)×N0, 联立公式可得

(7)

(7)

由C轴回转轴线与叶片型面刀触点处法同向可知,

(8)

(8)

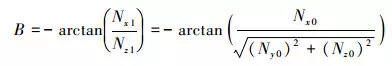

若设定初始状态下接触轮轴线的姿态为T0=[1,0,0,0]T, 刀触点处切矢的姿态为U0=[Ux0, Uy0, Uz0, 0]T。要满足接触轮轴线与叶片型面刀触点处主曲率方向同向, 必须使接触轮绕Z轴旋转一个C角。因此, 需要知道叶片绕X轴旋转A角和绕Y轴旋转B角之后, 刀触点处切矢在工件坐标系OpXpYpZp所处的姿态U1。由此可知,U1=Rot(Y, B)×Rot(X, A)×U0。因为刀触点处的法矢n与切矢τ垂直, 而且刀具轴线垂直于XOY平面, 所以, 当刀触点处的法矢n与刀具轴线平行时, 切矢τ一定位于XOY平面内。由此U1=[Ux1, Uy1, Uz1, 0]T=[Ux1,Uy1, 0, 0]T。

那么

(9)

(9)

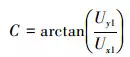

刀具按照预定的轨迹进行运动在一定程度上能保证叶片加工精度, 同时也有助于磨削效率的提高。因此, 精确计算出刀触点投影变换后的坐标值显得尤为重要。由于A轴和B轴的运动, 叶片型面上各点在工件坐标系OpXpYpZp中位置也会发生相应的改变。首先, 求解出旋转后叶片上各点在工件坐标系OpXpYpZp的坐标值, 用矩阵表示为P1=[X1,Y1, Z1, 1]T。然后, 建立工件坐标系OpXpYpZp与机床坐标系OwXwYwZw之间的关系, 经过坐标变换, 求解出刀触点在机床坐标系中的坐标值, 用矩阵表示为P=[X, Y, Z, 1]T。最后, 通过机床各轴的联动使接触轮与刀触点保持最佳接触状态。那么P=Trans(Xh, Yh, Zh)×Rot(Y, B)×Rot(X, A)×P0。

因此,

(10)

(10)

3.2 算法实现

基于上述机床, 本文对于目前的磨削运动控制算法进行了深入的研究。对于航发叶片而言, 在加工过程中, 由于应力分布不均及装夹误差等因素的存在, 其磨削余量极易出现分布不均匀。在相同的刀路轨迹中, 刀触点越少, 加工效率也就越高, 故可以根据加工余量减少已经合格的刀触点, 重新生成待加工区域, 实现加工余量的磨削加工。

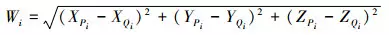

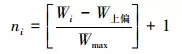

对于航发叶片而言, 在磨削过程中, 磨料粒度、接触力、砂带线速度及叶片进给速度等磨削要素对叶片表面的去除率有着显著影响。其中, 接触力、砂带线速度及叶片进给速度分别为:0~15 N, 7.5~21 m/s,17~23 mm/s。根据以上各参数的范围, 可以得出去除量的范围Wmin~Wmax, 从加工效率角度考虑, 以Wmax对应的磨削参数为最优。对于任一刀触点, 如若磨削参数不变, 则磨削量为一定值, 则走刀次数为

(11)

(11)

若ni>1, 则通过定量磨削, 使得不合格刀触点处的加工余量Wi在0~Wmax范围内。

(12)

(12)

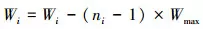

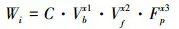

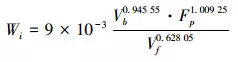

针对诸多磨削要素, 建立材料去除量的模型为

(13)

(13)

式中:C为修正系数; Vb为砂带线速度; Vf为叶片进给速度; Fp为接触轮受到的压力。

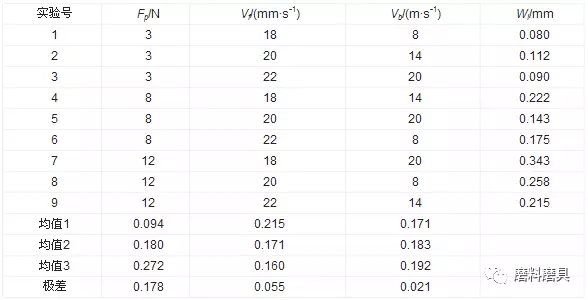

根据相关实验数据如表 2所示, 基于正交实验法, 得出各参数对磨削量的影响, 并获得叶片磨削材料去除模型为

(14)

(14)

表2 某航发叶片型面磨削实验数据

在磨削加工过程中, 一般保持砂带线速度及叶片进给速度恒定, 在已知每个刀触点的加工余量的基础上, 通过调整接触轮压力控制材料的去除量。但是, 在磨削过程中, 第七轴施加的载荷如果幅度过大, 会严重影响机床的结构稳定性及磨削效果。所以本文通过调整理论模型的姿态, 优化余量分布, 从而使得加工余量尽可能均匀分布, 使得第七轴施加的载荷变化趋于平缓。

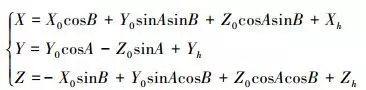

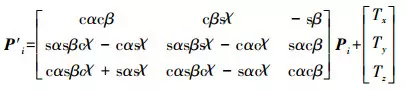

在调整理论模型姿态过程中, 主要存在6个变量:沿X, Y, Z轴的平移量Tx, Ty, Tz, 及绕X, Y, Z轴旋转量α, β, γ。则理论模型刀触点经过旋转、平移变换后为

(15)

(15)

式中:cα为cosα; sα为sinα。

此时, 在实际模型上对应点为Q′i, 加工余量W′i。

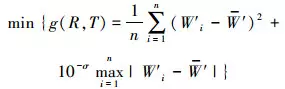

建立目标函数如下

(16)

(16)

根据加工要求, 构造约束条件为

(17)

(17)

式中:δ为局部误差与全局误差的数量级之差; W上偏、W下偏为加工余量上、下偏差值。

通过以上算法, 得到理论模型与实际模型余量最优位姿。并将得到的角度转化到数控机床上, 实现磨削加工。

4 加工实验

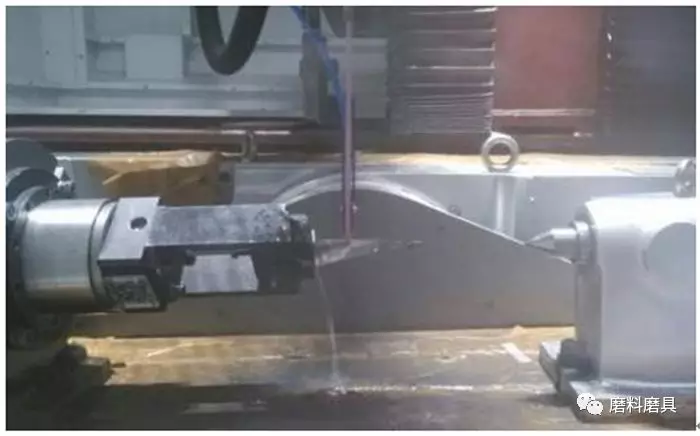

本实验旨在验证本文提出的磨削方法及其算法的正确性, 利用上述开发的软件生成相应的数控加工代码对航空发动机叶片进行磨削加工。另外, 为了测试本算法的准确性和有效性, 选取了其中一种加工难度较大的叶片对其磨削前后的数据进行了分析, 并与三坐标测量结果进行了对比。如图 8所示, 某航发叶片叶身型面磨削加工实验。针对该叶片的类型以及叶身表面的残余量, 根据相关实验数据制定了如表 3所示的加工参数, 磨削前后缘对比图如图 9所示。

图8 某航发叶片型面磨削实验

表3 某航发叶片实际磨削工艺参数

图9 磨削前后缘比对图

为了验证本文算法的准确性以及磨削结果的可靠性, 将上述结果与三坐标测量结果进行了对比, 如表 4所示为三坐标测量的本次实验叶片磨削前后的各截面测量结果。

表4 某航空发动机叶片磨削前后三坐标测量结果

其中, 绿色曲线表示公差带, 红色区域表示实测型线。由表 4中磨削前的测量结果可知, 该叶片边缘余量分布极不均匀, 且磨削后残余量都在公差范围内, 其中合格区域的残余量也并未发生太大的改变, 超差区域的残余量也分布在+0.01 mm~+0.045 mm之间。由此可知, 本文提出的磨削方法和磨削算法能够准确地区分合格区域和超差区域, 并能根据超差区域残余量的不同,自动调节磨削压力使叶身边缘加工精度在误差允许的范围内。

5 结论

本文使用三坐标测量机作为测量工具, 得到了高精度航发叶片点云, 根据航发叶片曲面特征, 以非均匀有理三次B样条曲线曲面算法拟合曲面模型, 并且测得与理论模型沿法矢方向的刀触点处的加工余量。根据各刀触点的加工余量,优化了加工刀路轨迹, 实现了智能磨削加工。最后进行了实际加工实验, 机床作业过程中并没有出现刀具长时间滞留不前及刀轴位姿突变等加工缺陷, 磨削后航发叶片前后缘粗糙度及尺寸精度均达到了实际加工要求。

参考文献

[1] 蔺小军, 王志伟, 张新鸽, 等. 基于点搜索组合曲面清根加工轨迹优化算法[J]. 机械工程学报, 2014,50(19): 191–198

Lin X J, Wang Z W, Zhang X G, et al.Improved algorithm for clean-up machining of combinatorial-surface model basedon point-searching method[J]. Journal of Mechanical Engineering, 2014, 50(19):191–198 (in Chinese)

[2] Park S C, Chang M. Tool path generation for a surface model withdefects[J]. Computers in Industry, 2010, 61(1): 75–82DOI:10.1016/j.compind.2009.07.003

[3] Liu Z Y, Huang Y, Wei H P, et al. Research on the technology of NCabrasive belt grinding for the leading and trailing edges of aero-engineblades[J]. Advanced Materials Research, 2013, 797: 67–72 DOI:10.4028/www.scientific.net/AMR.797

[4]吴海龙. 航空发动机精锻叶片数控砂带磨削工艺基础研究[D]. 重庆: 重庆大学, 2012

Wu H L. Basic research on CNC abrasive beltgrinding process of aero engine precision forged blade[D]. Chongqing:Chongqing University, 2012(in Chinese)

[5] 段继豪, 史耀耀, 张军峰, 等. 航空发动机叶片柔性抛光技术[J]. 航空学报, 2012,33(3): 573–578

Duan J H, Shi Y Y, Zhang J F, et al.Flexible polishing technology for blade of aviation engine[J]. Acta Aeronauticaet Astronautica Sinica, 2012, 33(3): 573–578 (in Chinese)

[6] 张明德, 王加林. 航空发动机叶片边缘柔性抛磨技术研究[J]. 重庆理工大学学报(自然科学), 2015, 29(6): 32–36

Zhang M D, Wang J L. Research on flexiblepolishing technology for edge of aero-engine blade[J]. Journal of ChongqingInstitute of Technology (Natural Science), 2015, 29(6): 32–36 (in Chinese)

[7]刘维伟, 张定华, 史耀耀, 等. 航空发动机薄壁叶片精密数控加工技术研究[J]. 机械科学与技术, 2004, 23(3): 329–331

Liu W W, Zhang D H, Shi Y Y, et al. Studyon net-shape NC machinging technology of thin-blade of aeroengine[J].Mechanical Science and Technology, 2004, 23(3): 329–331 (in Chinese)

[8]李小彪, 史耀耀, 赵鹏兵, 等. 航空发动机叶片砂带抛光力控制技术[J]. 计算机集成制造系统, 2012, 18(6): 1209–1214

Li X B, Shi Y Y, Zhao P B, et al. Polishingforce control technology of aero-engine blade in belt polishing[J]. ComputerIntegrated Manufacturing Systems, 2012, 18(6): 1209–1214 (in Chinese)

[9]黄云, 黄智. 砂带磨削的发展及关键技术[J]. 中国机械工程, 2007,18(18): 2263–2267

Huang Y, Huang Z. Development and keytechnologies of abrasive belt grinding[J].ChinaMechanical Engineering, 2007,18(18): 2263–2267 (in Chinese) DOI:10.3321/j.issn:1004-132x.2007.18.030

[10]Sarma R, Dutta D. Tool path generation for NCgrinding[J]. International Journal of Machine Tools and Manufacture, 1998,38(3): 177–195 DOI:10.1016/S0890-6955(97)00040-0

[11]朱凯旋, 陈延君, 黄云, 等. 叶片型面砂带磨削技术的现状和发展趋势[J]. 航空制造技术, 2007: 102–104

Zhu K X, Chen Y J, Huang Y, et al. Presentstatus and development trend of abrasive belt grinding technique for bladeprofile[J]. Aeronautical Manufacturing Technology, 2007: 102–104 (inChinese)

[12]刘树生, 杨建中. 叶片六轴联动数控砂带磨床与数控砂带磨削单元化[J]. 航空制造技术, 2010:32–37

Liu S S, Yang J Z. 6-Axis hybrid NCbelt-grinding machine for blade and unitization of NC belt-grinding[J].Aeronautical Manufacturing Technology, 2010: 32–37 (in Chinese)

[13]朱心雄. 自由曲线曲面造型技术[M]. 北京: 科学出版社, 2000: 152-330

Zhu X X. Free curve and surface modelingtechnology[M]. Beijing:Science Press, 2000: 152-330 (in Chinese)

[14]何雪明, 孔丽娟, 何俊飞, 等. 基于三坐标测量机自适应测量的自由曲面逆向[J]. 机械工程学报, 2014, 50(15): 155–159

He X M, Kong L J, He J F, et al. Free-formsurface reverse based on CMM self-adapting measurement[J]. Journal ofMechanical Engineering, 2014, 50(15): 155–159 (in Chinese)

[15] Loney G C, Ozsoy T M. NC machining of free form surfaces[J].Computer-Aided Design, 1987, 19(2): 85–90DOI:10.1016/S0010-4485(87)80050-7

本文刊登于《机械科学与技术》2018年第37卷5期

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号