就是这样一个小小的航空零件,在成形技术上确是相当的严格。活塞运动,就会有摩擦,就像我们搓手一样。摩擦可是有害的,要尽量避免的。那么如何避免呢?这就要用到小编今天要给大家说的珩研加工技术。

一、什么是珩研加工技术

珩研加工技术,从名字可以看出,是珩磨加工和研磨加工两者在基础上发展起来的。

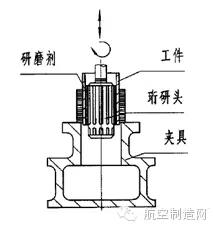

在珩研头与缸套内表面间夹着一定量的研磨剂,珩研头通过基体对研磨片施加适当的压力,使研磨片均匀地贴向缸套内表面,同时,珩研头带动研磨片相对缸套作回转和往复直线运动,这样就使夹在研磨片和缸套内表面的研磨剂颗粒滚压和切削缸套内表面,使缸套内表面获得具有一定的粗糙度和固化层的工作表面。珩研工艺的加工刀具是研磨剂颗粒,所以珩研加工实质上是一种特殊形态多刀多刃的滚压和切削加工。

缸套珩研加工示意图

a)合格的表面结构

b)不允许的表面结构

图4 缸套表面结构照片

1.珩研头

珩研头结构见图3,包括1个可反复使用的基体和2只研磨片,基体的作用是产生运动和贴合压力。实际上,珩研头是1个变异了的珩磨头,所带滑块把压力传递到研磨片上。研磨片的外表面上加工若干纵向槽,其作用是导通并储存研磨剂;纵向槽在研磨片的下方中断,其作用是为了保持研磨压力并防止研磨剂未经使用就跑掉。为了保证研磨片准确无误的贴合,新装或重装的珩研头需要磨合。磨合时,可将1只缸套反复使用多次。在磨合过程中,同时可以调整研磨剂的供给量,以获取最佳的珩研效果。

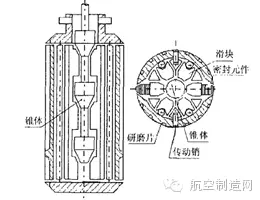

珩研头结构图

一种珩磨头

研磨片是两个半圆筒形状。6个滑块均布四周,经受力分析,发现研磨片外围的弹簧无法将6个滑块同时收回,设计时将锥体设计成既有外锥面又有内锥面,外锥面涨出滑块,内锥面将力作用于滑块上的倾斜安装的销子,强制收回滑块的机构,有效地解决了滑块的缩回问题。

三、珩研加工工艺参数

1.珩研压力

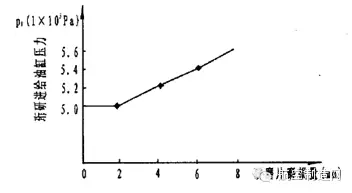

影响珩研质量的关键在于珩研压力及研磨片与缸套的硬度差。这2个因素决定了研磨剂颗粒能否以滚压加工为主,同时又有切削加工参与的加工方式。珩研压力过大,会使研磨剂颗粒很快被挤碎并镶嵌入缸套内,根本达不到滚压和切削加工的目的;珩研压力过小,轮廓深度Pt 值小,则贮油效果不好,且容易划伤工件表面。经过实验得出当珩研压力P= 90~ 130kPa时珩研效果最佳。随着研磨片的磨损,其强度和刚性在不断减弱,因此,为了保证珩研压力不变,应随着研磨片的磨损量的增大,适当提高珩研进给油缸的压力,这样才能使珩研压力保持稳定。同时,为了保证研磨剂颗粒能够滚压和切削工件,必须保证它不能镶嵌于研磨片或工件中,这就要求研磨片与工件间硬度差要小( HB≤ 10)。

磨片磨损量与珩研迸给油缸压力的关

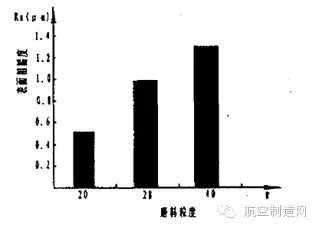

磨料是用于制作磨具切削部分的材料,它是具有棱角、一定的硬度和韧性的粉状或粒状物质。由于磨料在研磨加工时直接作用于工件表面,起切削加工作用,因此珩研加工对磨料有一定的要求,具体如下:

硬度是磨料的最基本要求:

1)韧性要高,不应因为有研磨压力,而引起破坏,且不易磨损;

2)应有适当的自锐性,随研磨压力而产生相应的小碎屑,应呈贝壳状断口的多角形;

3)熔点或软化点应比被加工物高,研磨发热时,磨粒尖端不应融化或变软;

4)化学稳定性要好,以免在加工过程中,与其它物质起化学反应;

5)形状和粒度要均匀一致,每号磨料颗粒的尺寸应限制在一定的范围内。

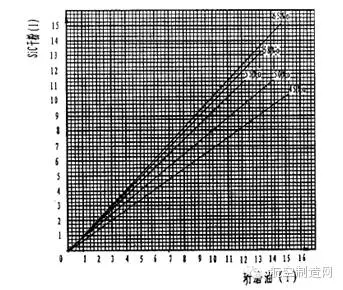

料粒度与表面粗糙度的关系

磨剂混合比

3. 珩研速度

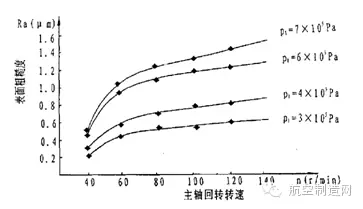

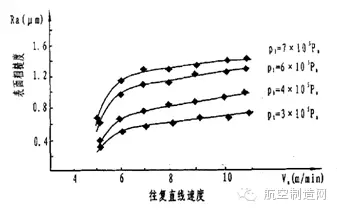

珩研速度(包括回转速度和往复直线速度)也是影响珩研质量的又一关键参数,它不仅对珩研工作的效率起决定作用,而且对珩研工件的表面质量也有极大的影响。回转速度和往复直线速度均不能过高和过低,要通过实验来得到最优化的速度值。

珩研运动的回转速度、珩研油缸进给压力与表面粗糙度的关系

珩研运动的往复直线速度和表面粗糙度的关系

1.缸套内表面经过研磨剂颗粒的滚压和切削,形成了均匀的贮油穴,使缸套工作时有完整的润滑油膜,从而改善了缸套的工作环境和润滑状况。

2. 珩研后的缸套内表面,由于研磨剂的切削、滚压,形成了均匀而不连续的贮油穴,避免了应力集中,提高了缸套的强度。

3. 珩研后的缸套内表面由于存在残余压应力,提高了缸套内表面的疲劳强度;同时研磨颗粒滚压缸套内表面,形成了硬化层,从本质上提高了缸套的抗磨性及使用寿命。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号