引言

金属基复合材料由于其优越的硬度、耐磨性和承重性等特点而被广泛应用在航空航天、军事防卫和汽车制造等行业。一些研究将SiC,AL2O3和B4C等陶瓷微粒加入铝基体进行实验,尤为SiC与铝的化学兼容性好,能跟基体稳定键和且不会形成金属间相,同时还具备良好的热导性能和机械性能,成本低。AL2O3 也用于高强度耐磨工程材料的研制,但它与铝的润湿性差,重量百分比稍有偏差就容易导致孔隙率过大。

本实验研究了TiB2对金属基复合材料的增强效果。TiB2的熔点高达2790℃,硬度高达86HRA,弹性系数为530×103Gpa, 热稳定性好。TiB2陶瓷微粒不与熔融铝发生反应,从而不会在基体增强面形成脆性反应产物。而加入了TiB2的铝材料,其耐磨性能也得到了提高。

实验

筛选25mm的SiC做实验组1用,10mm的TiB2做实验组2用,金属基体相为Al(6061 T6)。SiC/TiB2和金属基体相的重量百分比为10%。实验组1中,1000℃下对SiC进行2小时预热以剔除氢氧化物及其他气体。熔炉温度升至750℃将基体融化,然后添加预热好的SiC和2g 镁(增加其可湿性)。搅拌15分钟,速度为350rpm。最后将熔融金属倒入模具中。实验组2中TiB2预热至200℃,其他步骤同上。试样长300mm直径50mm,不同形态的试样在光学显微镜下观察。实验用维氏硬度计进行硬度测试,按照每压痕间隔0.5mm的标准距离用金刚石压头测量十次,持续时间10秒,硬度200gf。 INSTRON拉力测试仪进行拉力试验。按照ASTM标准用电火花线切割机床对试样进行切割。用销盘式摩擦磨损试验机进行磨损试验,销针用低碳钢材料做成,载荷分别为50N和70N。销针在试样表面游走总程为720m。加工Al-SiC-TiB2的刀头为TiN-TiCN-Al2O3-TiN涂附刀头,ISO编码为CNMG120408-FR-TN8135。

结果与讨论

1. 微结构分析

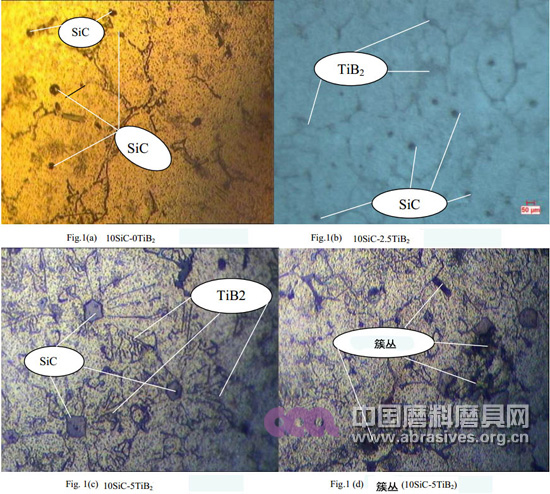

图一是Al/SiC-10%/TiB2-0%,Al/SiC-10%/TiB2-2.5% 和 Al/SiC-10%/TiB2-5%的显微图。SiC和TiB2的增强效果明显且在金属基体中分布均匀。一(d)中SiC增强周围形成簇丛,这些簇丛主要是TiB2的重量百分比增加所致。另外,簇丛区域的多孔性也比较明显。由于TiB2重量百分比的增加会导致簇丛和高孔隙率,所以TiB2 在铝基体的重量百分比被限制到了2.5%。

2. SiC/TiB2增强型Al 6061的硬度试验

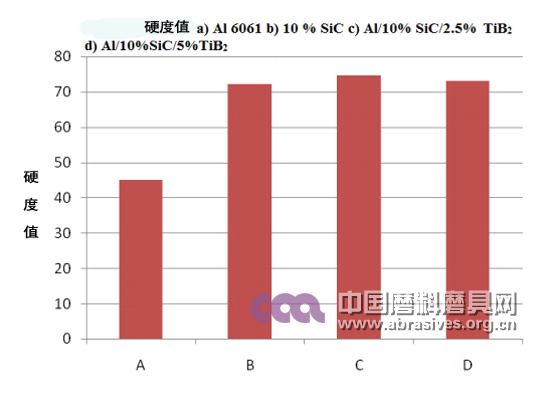

图二证明添加了TiB2的铝基体的硬度值有了显著提高;但当TiB2的重量百分比增至5%时,硬度值出现了突然下降,这是由于簇丛出现,簇丛导致了孔隙率变大。从该图可以得出一个结论:当增强成分的重量百分比过大时,金属基复合材料的硬度值则会下降。试验得出的最佳TiB2百分比为2.5。

3. 机械试验

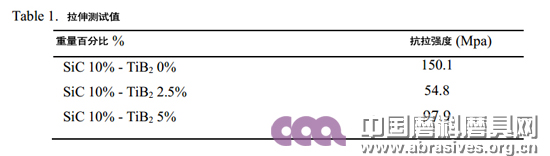

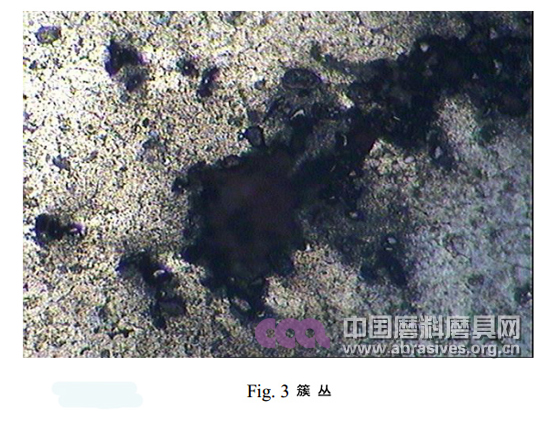

表1显示随着TiB2的增加,抗拉强度有了明显下降。虽然TiB2以高强度著称,但实验得出的数据是显示有所下降的。原因主要是簇丛形成并导致孔隙率变大。图三显示了金属基中的簇丛和簇丛导致出现的多孔。从图中可以明显看到SiC被TiB2包围。由于SiC/TiB2在铝基体中分布不匀,缺少铝基体的地方就没有界面键和。保温时间、搅拌速度、搅拌机的叶轮大小以及叶轮在熔融体中的位置都会影响抗拉强度,从而影响最终的金属基复合材料性能。

4. 断裂分析

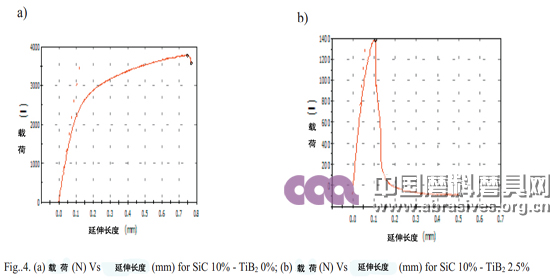

图四(a)展示了含有10%的SiC和0%的TiB2试样的载荷和延伸长度。由于SiC/TiB2的重量百分比适当,延展性和拉伸长度数据都很理想。图片显示试样在3900N时发生断裂,延伸长度为0.75mm。(b)展示了含有10%的SiC和2.5%的TiB2试样的载荷和延伸长度。由于TiB2含量的加大,试样的延展性和延伸长度都有所下降,在1400N处发生断裂,延伸长度为0.1mm。

图五(a)展示了含有10%的SiC和0%的TiB2试样的断裂宏观图。SiC/TiB2在金属相中分布均匀,没有出现SiC/TiB2簇丛,稳定的界面键和使材料的强度增至150.1Mpa。(b)展示了含有10%的SiC和2.5%的TiB2试样的断裂宏观图。金属相中的SiC/TiB2分布不均,导致出现图片上的黑斑点,也即SiC/TiB2簇丛。簇丛形成的表面缺少与铝基体的键和,且孔隙率大,就导致材料强度下降到54.8Mpa。

5. 磨损实验

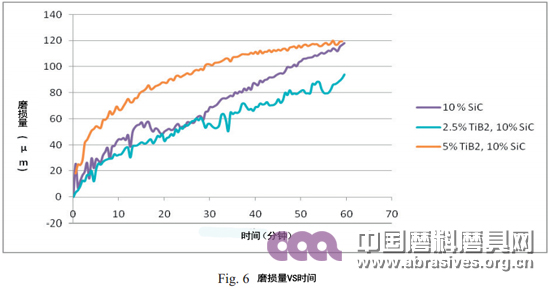

图六展示了试样的耐磨性由于TiB2的添加而显著提高。试验进行了60分钟,含有10%的SiC和0%的TiB2试样的磨耗量为118.11μm;而含有10%的SiC和2.5%的TiB2试样的磨耗仅94.03μm。数据表明TiB2的增加能够使耐磨性能提高20%。从数据中还可以看出5%的TiB2试样的耐磨性能有所下降,这可能是由于试样本身的多孔性造成的,与TiB2的添加无关。

结论

1. 微观结构分析证明了SiC/TiB2对金属基体的影响效果:成分为SiC10%&TiB25%时,会出现簇丛。因此TiB2的最佳重量百分比为2.5%(SiC为10%时)。

2. 硬度测试表明SiC/TiB2的添加能够提高硬度值,但TiB2的含量增至5%时就会导致多孔性从而影响硬度。

3. 拉伸测试证明添加SiC可以提高材料强度20%,而添加TiB2则会使强度降低50%-60%。这是由于簇丛的形成导致了多孔的出现,多孔降低了基体的强度。

4. 磨损实验证明TiB2可以提高混合铝金属基体材料的耐磨性能,成分为10%的SiC和0%的TiB2试样磨损量要比成分为10%的SiC和2.5%的TiB2试样磨损量多20%。(内容经编译;翻译:中国磨料磨具网)

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号