摘要 摘要 固结磨料研磨工艺具有高加工效率及清洁加工等突出优点。采用正交实验法,研究了转速比、研磨压力、研磨液流量等参数对固结磨料研磨K9玻璃的材料去除率和三维轮廓表面粗糙度Sa的影响。...

摘要 固结磨料研磨工艺具有高加工效率及清洁加工等突出优点。采用正交实验法,研究了转速比、研磨压力、研磨液流量等参数对固结磨料研磨K9玻璃的材料去除率和三维轮廓表面粗糙度Sa的影响。结果表明:研磨的最佳工艺参数组合为:转速比为145/150,研磨压力为0.055Mpa,研磨液流量为60mL/min。在该工艺参数组合下,材料去除速率达到3186nm/min ,Sa值达到19.6nm。

关键词 固结磨料;研磨;材料去除率;表面粗糙度;工艺参数

随着科学技术有飞速发展,光学晶体、精密阀门、光学玻璃、平板显示器等的需求日益增加

[1]。这些材料主要通过研磨

抛光手段达到使用要求。但传统形式的游离磨料研磨抛光工件亚表面损伤层较大,磨粒利用率低,环境污染严重。而固结磨料研磨抛光中磨粒被固结在研磨抛光垫上,磨粒分布均匀,固结磨料加工对面形有很高的选择性,只需少量的材料去除量,即可达到工件平面化的目的,从原理上消除了对环境的污染问题

[2-3]。

林魁等对比研究了相同粒径磨粒下的游离磨料、固结磨料丸片及亲水性固结磨料研磨垫三种不同方法对K9光学玻璃的加工性能,得出K9玻璃采用亲水性固结磨料研磨垫研磨,可达到精研的加工效率和抛光的表面质量

[4]。王军的研究表明:研磨盘转速增大时,蓝宝石基片材料去除率增大而表面粗糙度总体呈下降趋势

[5]。王旭等用不同粒径磨粒制成的固着磨料丸片对

碳化硅材料进行加工实验,结果表明,固着磨料加工工艺的去除速率受外界干扰较小,使用较粗的磨料即可获得较好的工件表面质量

[6]。刘春红等采用浸液式定偏心锡磨盘抛光方式对微晶玻璃进行了研磨抛光,研究了抛光液浓度、PH值、上下研磨盘转速等参数对微晶玻璃超光滑表面粗糙度的影响。实验结果表面:试件在低浓度弱碱抛光液中,延长抛光时间可降低表面粗糙度值并获得高质量的表面

[7]。

K9玻璃是一种最常用的光学玻璃,极少有人开展固结磨料研磨K9玻璃的工艺优化研究。我们采用正交试验设计,探索亲水性固结磨料研磨垫研磨K9玻璃时,加工工艺参数对其材料去除率(MRR)和加工后工件的三维轮廓表面粗糙度(Sa)的影响。

1 实验条件

研磨试验在CETR公司生产的CP-4研磨抛光机上开展,工件为3英寸K9玻璃,研磨垫为实验室自制的亲水性固结磨料研磨垫,垫中磨粒为M20/30的

金刚石颗粒。研磨前后工件表面的微观形貌采用日本三丰工具显微镜观察,研磨后工件表面的三维轮廓表面粗糙度S

a用ADE MocroXAM测量,在工件表面任取10点,取其平均值。工件的研磨去除速率由公式(1)获得。

(1)

其中,M0 、Mi分别为研磨前后工件的质量(g);

t为研磨时间(min);h为工件初始(mm)。

2 研磨时间的确定

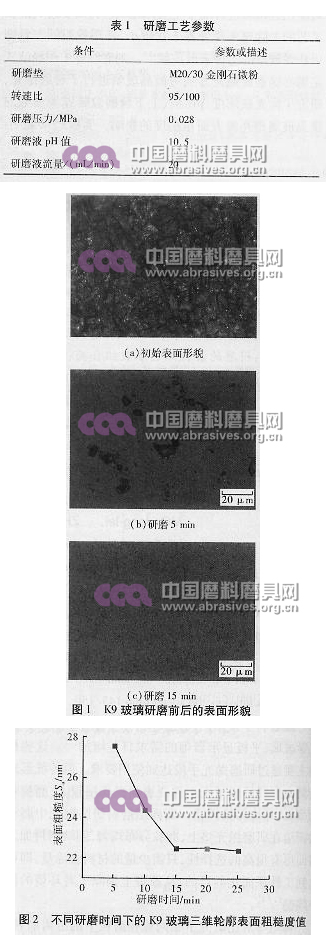

K9玻璃的初始表面较粗糙,如图1a所示,为确保研磨工序能将工件表面的初始损伤层完全去除,在进行研磨正交优化实验之前,必须确定合适的研磨时间。研磨工艺参数如表1所示,采用M20/30金刚石固结磨料研磨垫对K9玻璃进行加工,研磨时间分别设定为5min、10min、15min、20min、25min。研磨后K9玻璃表面形貌如图1b、图1c所示。可见,研磨5min后,K9玻璃表面仍有较多凹坑缺陷逐渐减小,研磨15min时,K9玻璃表面不再有凹坑,宏观上研磨质量达到稳定。

图2为研磨不同时间后工件表面的粗糙度情况。可以看出,研磨15min后,K9玻璃表面质量已经达到稳定,Sa约为20nm。因此,本试验中将正交实验条件下K9玻璃的研磨时间定固定为15min。

3 研磨工艺参数的优化

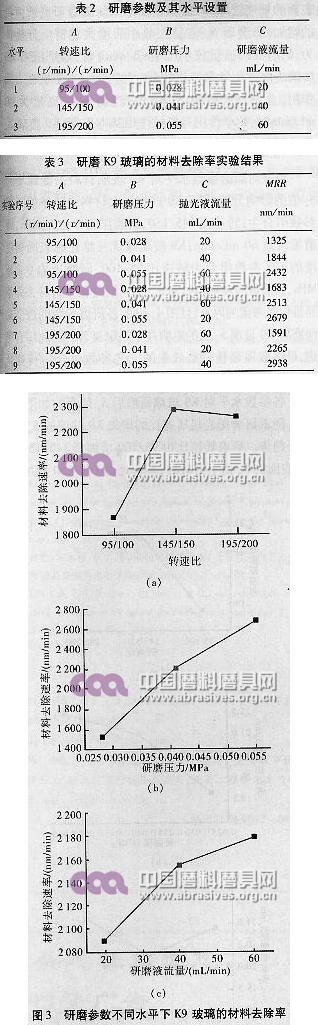

本研究采用L9(34)正交表安排实验,研磨正交试验的因素及因素水平的设置如表2所示,实验研磨时间固定为15min,研磨液PH值为10.5。

3.1 研磨参数水平对材料去除率的影响

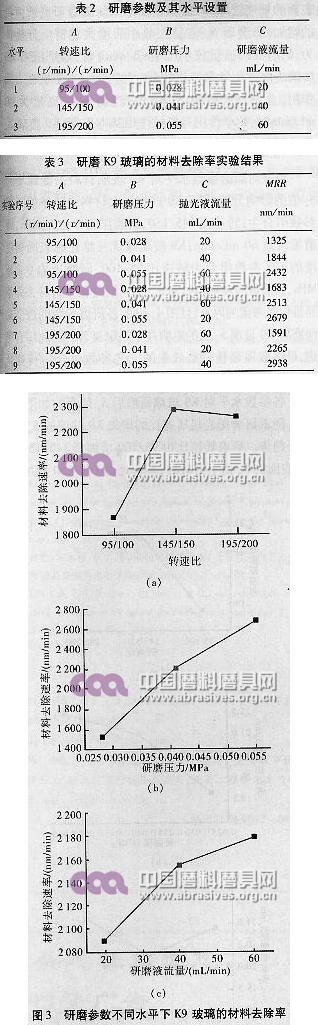

在各因素水平组合下研磨K9玻璃的材料去除率如表3所示。

研磨因素水平对K9玻璃材料去除率的影响见图3,同一条件的试验重复三次,测其材料去除率,取平均值作为该条件下K9玻璃的材料去除速率。

课题组曾对研磨液对K9玻璃的化学作用进行了研究,研磨过程中,K9玻璃表层发生了化学反应,生成一层比较软的变质层,变质层的存在可以提高研磨效率。变质层生成速度和研磨液与K9玻璃的接触时率。变质层生成速率和研磨液与K9玻璃的接触时间、化学物质浓度以及反应温度等因素有关。林魁等研究了抛光液的PH值对K9玻璃抛光速率的影响,当PH值为7时,抛光效率较低;当PH值为9时,抛光效率显著升高[8]。

本研究中,研磨液对工件的化学作用基本相同。

由图3可见,转速比为95/100时,机械作用比较弱,K9玻璃表面的变质层形成速度高于其机械去除速率,材料去除率较小,转速比由95/100增加到145/150时,研磨垫的机械作用增强,材料去除率呈递增趋势;转速比继续增加到195/200时,研磨液停留在抛光垫上的时间缩短,造成其化学作用减弱,机械去除速度高于K9表面变质层的形成速率,材料去除率反而减小。

研磨压力对材料去除率的最大。在化学作用不变,即变质层形成速度不变的前提下,随着研磨压力增大,磨粒压入K9玻璃表面的深度增加,磨粒的切削量相应增加,材料去除率提高,符合Preston公式关于去除率与相对速度的描述。

材料去除速率随着研磨液流量的增大而缓慢增大。研磨液流量与K9表面变质层的形成速度相关,研磨液流量增大时,K9表面形成变质层的速度有增大,在机械作用相同的情况下,材料去除速率提高。

3.2 研磨参数水平对表面粗糙度的影响

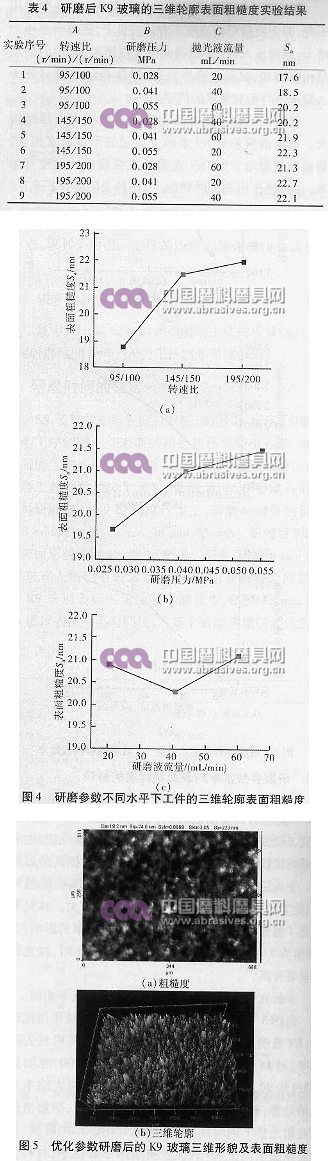

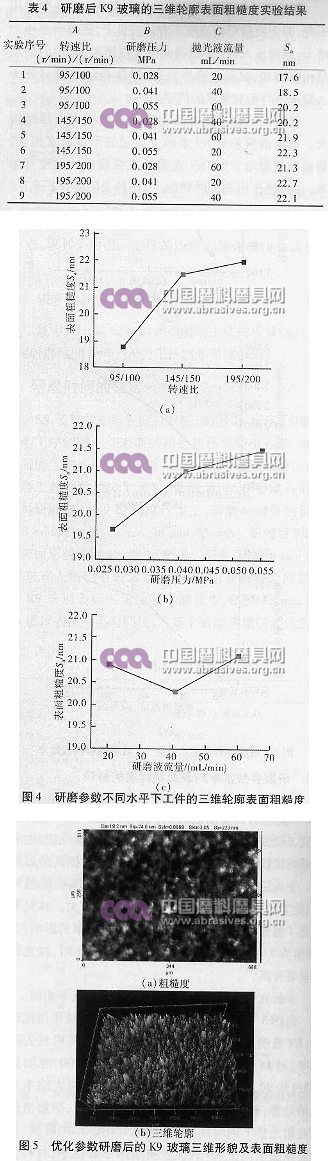

在各因素水平组合下对K9玻璃进行研磨,研磨后K9玻璃的三维轮廓表面粗糙度结果如表4所示。

各参数水平对K9玻璃研磨后Sa的影响如图4所示。随着研磨抛光机转速比的增加K9玻璃的Sa值呈上升趋势。研磨转速比由95/100增加到145/150时,K9表面的Sa值上升较快:转速比由145/150增加到195/200时,K9玻璃的Sa值上升趋势减缓。随着研磨压力的增大,磨粒压入K9玻璃表面深度增加,K9玻璃表面的划痕较深,Sa值也逐渐增大。随着研磨液流量的增加,研磨后Sa值呈先减小后增大趋势。分析认为,研磨液的流量较小(20mL/min)时,研磨液对K9玻璃表面的化学腐蚀比较弱,化学作用小于机械去除作用,此时K9玻璃Sa较大;当研磨液流量为40mL/min时,化学作用与机械作用基本平衡,K9玻璃Sa值达到最低值;当研磨液流量继续增大时,化学作用逐渐大于机械作用,对K9玻璃表面腐蚀过量,导致Sa值增大。

3.3 研磨参数优化

通过对研磨参数水平对K9玻璃材料去除速率和Sa值的影响分析可得,K9玻璃最大材料去除率的工艺参数组合为:转速比145/150,研磨压力0.055Mpa,研磨液流量60mL/min;K9玻璃最优三维轮廓表面粗糙度的工艺参数组合为转速比95/100,研磨压力0.028Mpa,研磨液流量40mL/min。但研磨过程中材料去除率是最优先考虑的因素,且图4表明,各研磨参数的改变对研磨后K9玻璃Sa值的影响并不是很显著。因此综合考虑,最终取得最佳研磨效果的工艺参数组合为转速比145/150,研磨压力0.055Mpa,研磨液流量60mL/min。

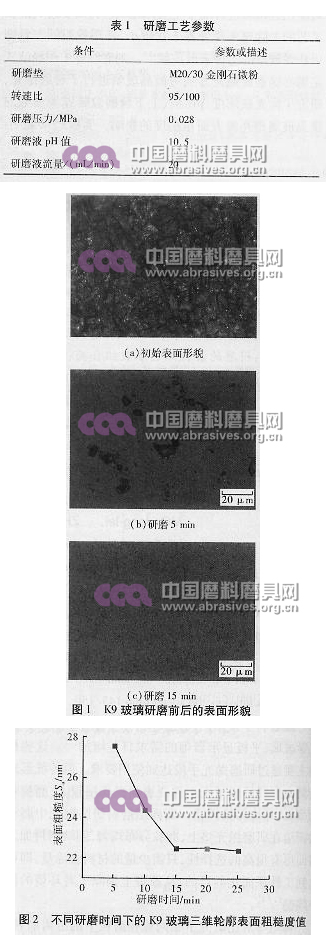

在该参数下进行研磨实验,最终得到K9玻璃的材料去除率为3186nm/min ,三维轮廓表面粗糙度Sa值为19.2nm,见图5。

4 结论

采用正交实验法研究分析了转速比、研磨压力、研磨液流量等参数对K9玻璃的研磨材料去除率和表面三维轮廓粗糙度影响,得到如下结论:

(1) 随着转速比的增大,K9玻璃的材料去除率先增大后略微减小,随着研磨压力的增大材料去除率逐渐增大,研磨液流量的增大有材料去除率的提高。

(2) K9玻璃的Sa值随着转速比的增加变大,随着研磨压力的增大逐渐变大,随着研磨液流量的增加,Sa值先减小后增大。

(3) 优化的研磨加工参数为:转速比145/150,研磨压力0.055Mpa,抛光液流量60mL/min。在该参数下,K9玻璃的材料去除率达到3186nm/min,Sa值为19.6nm。

参考文献:

[1] 雷红,雒建斌,张朝辉.化学机械抛光技术的研究进展[J].上海大学学报(自然科学版),2003,9(6):494-502.

[2] 樊吉龙,朱永伟,李军,等.金刚石丸片与固结磨料抛光垫研磨硅片的比较研究[J].硅酸盐通报,2010,29(6):1253-1257.

[3] 朱永伟,何健桥.固结磨料抛光垫作用下的材料去除速率模型[J].金刚石与

磨料磨具工程,2006(3):38-41.

[4] 林魁,朱永伟,李军,等.金刚石固结磨料研磨K9研磨K9玻璃的研究[J].硅酸盐通报,2010,29(1):6-11.

[5] 王军,单晶蓝宝石基片精密研磨工艺研究[D].大连:大连理工大学,2008.

[6] 王旭,张学军,徐领娣,等.固着磨料加工碳化硅反射镜的实验[J].光学精密工程,2009,17(4):771-777.

[7] 刘春红,李成贵,张庆荣,等.微晶玻璃研磨抛光超光滑表面粗糙度的工艺研究[J].郑州大学学报(工业版),2007,28(4):126-128.

[8] 林魁,朱永伟,李军,等.固结磨料抛光K9光学玻璃的工艺实验研究[J],激光与光电子学进展,2010(4):1-6.

作者简介

墨洪磊(1987-),男,硕士研究生,主要从事精密加工方面的学习和研究。

朱永伟(1967-),男,教授,博士生导师,主要从事精密与超精密加工、纳米材料的制备与应用、表面工程等方面的研究。