摘要 卸模机是陶瓷砂轮的主要生产设备,涉及摊料、压制及卸模等生产环节,生产Φ600mm砂轮,砂轮直径和重量都较大,生产工人劳动强度大,现有设备存在自动化程度低、摊料的均匀性差、压力控制不稳及砂轮卸模的稳定性差等问题。针对上述问题,对Φ600mm砂轮卸模机的摊料机构、小车输送机构及卸模机构进行了改进,采用PLC技术对该卸模机的整机控制系统进行了开发应用,提高了设备的自动化程度,使设备的生产效率提高2倍,成型砂轮质量得到较大提高。

关键词 砂轮卸模机;结构设计;PLC控制技术

随着我国数控机床、汽车、造船业及轴承等行业的发展,引进大量国外生产技术和工艺装备,对磨具质量和磨削水平提出了更高的要求。陶瓷砂轮用途广泛,主要在五金、模具、金属加工、珠宝、鞋业、汽车等行业应用,占所有固结磨具70%以上。陶瓷砂轮作为磨削加工的重要组成部分,砂轮的生产质量将直接影响到磨削加工的质量和效率。砂轮卸模机作为陶瓷砂轮的主要生产设备,涉及摊料、压制及卸模等生产环节,砂轮生产过程中摊料的均匀性、压力的控制及砂轮卸模的稳定性等因素对砂轮的生产质量都有很大道经,特别是生产像直径Φ600mm的砂轮,砂轮直径和重量都较大,生产工人劳动强度大,生产出来的砂轮质量不易控制。我们重新改进设计了Φ600mm砂轮卸模机,用PLC控制技术实现卸模机的自动控制,提高了砂轮卸模机的自动化生产程度,还可缩短砂轮的生产周期,提高砂轮的生产质量和生产效率。

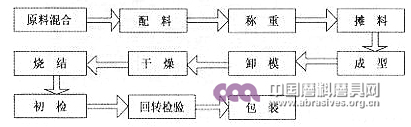

1 陶瓷砂轮加工工艺流程

把陶瓷磨料和黏结剂按照所需的要求进行配置混合,按生产要求称量一个砂轮所需的配料,在模套内将称重后的配料摊均匀,采用等压板在砂轮上下两端面同时施压,以保证砂轮的组织均匀,再将成形的砂轮从模套内顶出,把成形后的砂轮先放在自然环境下干燥,然后在隧道窑中烧结,对烧结好的砂轮在重量、外表尺寸、硬度、动平衡等方面进行检测,采用正常磨削速度的1.6倍进行高速回转,检验其安全性能,对已检验合格的砂轮进行包装出厂。砂轮生产流程图见图1.

图1 砂轮生产工艺流程

2 砂轮卸模机整机结构布局设计

2.1 砂轮卸模机的生产流程

放入制作砂轮的模套和垫板后开启摊料机构,使小车上的砂轮模套按一定的速度旋转;把称重后的磨料按一定的速度投放到模套内,在投放过程中边投放边摊平;摊料完成后,关闭摊料机构并由小车将模套运送到油压机工作台上并定位;开启油压机,主压头下降,到一定压力并保压15s;关闭油压机,主压头上升,由小车将模套运送到卸模机工作台面上并定位;开启卸模机顶升机构,把砂轮从模套中顶出,并运走砂轮;关闭顶升机构,顶杆下降,完成卸模机循环往复工作。

2.2 砂轮卸模机的主要机构及作用

在卸模机的设计中,由于砂轮直径达到Φ600mm,采用在配套油压机左右两边布置工作台与小车,两工位操作,而不是采用循环工作台,便于砂轮成品的搬移和工作人员的操作。

砂轮卸模机的主要机构包括:摊料机构、小车机构和顶升机构3大部分,各部分的主要作用及结构如下:

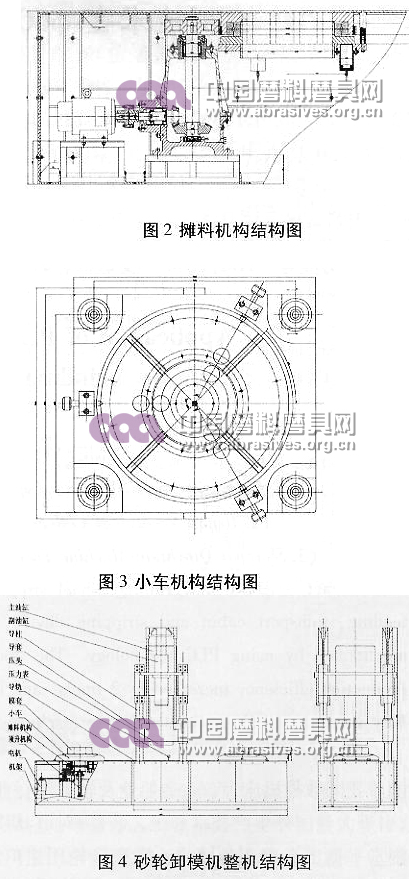

(1) 摊料机构:主要把混合后的磨料在模套中摊平,使砂轮厚度均匀一致,保证砂轮质量。在设计中采用电机-齿轮-齿轮减速方案,使小车上的模套与垫板获得稳定的旋转速度。摊料机构结构图见图2.

(2) 小车机构:磨料在模套中摊平后,需用小车将其运送到油压机的工作台面上,压制完成后,再由小车把压制成型后的砂轮动到卸模机工作台上进行卸模。采用液压来实现小车的往复运动,用双作用活塞缸来驱动左右两个小车,用行程开关来定位。小车机构结构图见图3.

(3)顶升机构:把砂轮从模套中顶出,以利于砂轮的搬动。在设计中采用柱塞式液压缸上装3根杆实现砂轮的顶出。柱塞上行时靠液压油驱动,柱塞下行时靠自重下落。砂轮卸模机整机结构图见图4.

油压机左右两边各有一个砂轮卸模机工作台,工作时配套油压机左右两个小车同时运行,当左边小车1被推送到油压机下压制时,右边小车2摊料,当左边小车1回到卸模机工作台时,右边小车2被推送到油压机下压制。此时左边小车1的顶升机构工作顶出砂轮,这样左右两小车不断交替循环工作。

2.3 Φ

(1) PY5-630型配套油压机公称压力:630t;

(2) 卸模机工作台尺寸:2500mm×1180mm×1000mm(长×宽×高);

(3) 小车整体尺寸:1270mm×1180mm×155mm(长×宽×高);

(4) 摊料机构工件转速为:20rad/min;

(5) 可制作砂轮直径:Φ300~Φ600mm。

3 砂轮卸模机整机PLC控制设计

3.1 顺序功能图的设计

Φ600mm砂轮卸模机的整机循环工作顺序:

(1) 小车1和小车2位于油压机的左右两个卸模工作台上,小车1和小车2同时进行摊料,摊料时间为60s;

(2) 小车1右行到油压机工作台上;

(3) 油压机压头下压并保压15s;

(4) 油压机压头上升;

(5) 小车1左行回到卸模工作台上;

(6) 顶升机构把砂轮顶出模套,时间为25s,工人把砂轮移走。

(7) 顶升机构回程;

(8) 小车2左行到油压机工作台上;

(9) 油压机压头下压并保压15S;

(10) 油压机压头上升;

(11) 小车2右行回到卸模工作台上;

(12) 顶升机构把砂轮顶出模套,时间为25s,工人把砂轮移走;

(13) 顶升机构回程。

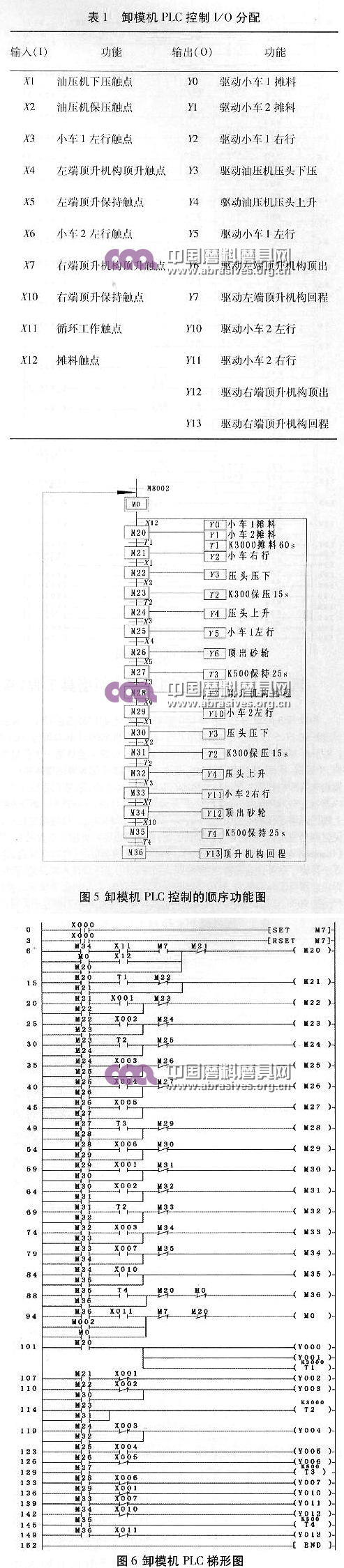

根据卸模机的工作顺序,列出该卸模机 PLC 控制的I/O分配表如表1所示。

根据卸模机的工作顺序和I/O分配表,可列出该卸模机PLC控制的顺序功能图如图5所示。

3.2 梯形图的设计

根据卸模机的顺序功能图,编制该卸模机自动控制的PLC梯形图如图6所示。

4 结束语

卸模机生产过程中存在工人劳动强度大,设备自动化程度低,摊料的均匀性差、压制力控制不准确及砂轮卸模的稳定差等问题,对Φ600mm砂轮卸模机的摊料机构、小车输送机构及卸模机构进行改进设计,并应用PLC技术对该卸模机的整机控制系统进行了开发,提高了设备的自动化程度,使设备运行可靠,维修检测方便,生产效率提高2倍,成型陶瓷砂轮存在的动、静平衡性差和砂轮硬度不均匀等质量问题得到改善,砂轮质量得到较大提高。

参考文献:

[1] 华勇,李亚萍.磨料磨具导论[M].北京:中国标准出版社,2004.

[2] 廖常初.PLC编程及应用[M].北京:机械工业出版社,2005.

作者简介

梅怡(1970-),女,汉族,副教授,硕士。主要从事机械设计、液压与气动方面的研究与开发。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号